- 品牌

- 弘盛科技

- 型号

- 通用

广州弘盛在特种浓缩技术的研发过程中,注重产学研合作与技术创新。公司与多所高校和科研机构建立了联合实验室,共同开展膜材料改性、新型分离技术等前沿课题研究。例如,与某高校合作研发的新型纳滤膜材料,具有更高的水通量和选择性,在处理高盐高有机物废水时,通量提升 40%,盐截留率保持在 98% 以上。通过不断的技术创新,弘盛始终保持在特种浓缩领域的技术地位,为客户提供更先进、更高效的解决方案,助力企业在市场竞争中脱颖而出。中药提取特种浓缩,保留挥发性成分,提升制剂品质 。肇庆制药行业特种浓缩价格

垃圾渗滤液成分复杂、污染物浓度高,处理难度极大,广州弘盛科技的特种浓缩技术提供了高效解决方案。公司采用“预处理+碟管式反渗透(DTRO)+蒸发浓缩”组合工艺,先通过预处理去除渗滤液中的悬浮物和部分有机物,降低后续处理负荷;再利用DTRO膜的高效分离性能,实现污染物与水的精细分离,产水达到排放标准; 通过蒸发浓缩系统处理浓液,得到结晶盐和少量残渣,实现污染物的减量化处置。该技术适配垃圾填埋场、焚烧厂等不同场景的渗滤液处理需求,处理效率高、运行稳定,有效解决了渗滤液处理中的堵塞、达标难等问题。广州弘盛的特种浓缩系统从设计到运维全程定制,让垃圾处理企业轻松应对环保压力,实现合规处置与资源回收。天河区制药行业特种浓缩价格化工废水特种浓缩,分离污染物,产出可回用资源 。

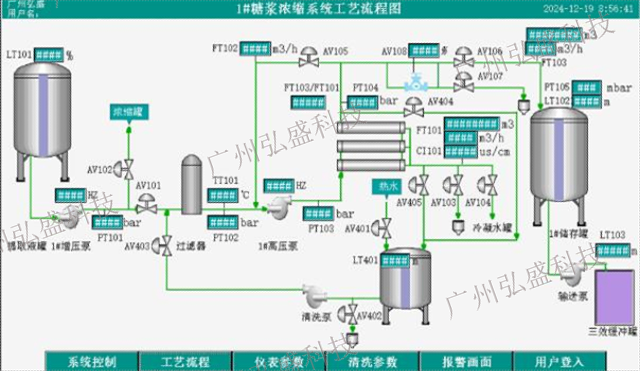

广州弘盛的特种浓缩设备在智能化控制方面独具优势。设备搭载的 PLC 智能控制系统,可实时监测温度、压力、流量、电导率等关键参数,并通过人工智能算法自动调节运行状态。例如,当膜系统进水压力过高时,系统会自动降低水泵频率,防止膜元件损坏;当浓缩液浓度达到设定值,系统会自动切换排液和补液流程。此外,设备支持远程监控功能,客户可通过手机 APP 或电脑端实时查看设备运行数据,接收故障报警信息,方便远程运维。这种智能化设计不仅提高了设备运行稳定性,还降低了人工运维成本,提升了企业的管理效率。

制药行业的浓缩过程对无菌性和纯度要求极高,广州弘盛的特种浓缩技术针对制药废水和药液浓缩需求,设计了全封闭、可灭菌的浓缩系统。在生产废液处理中,系统采用超滤膜去除大分子杂质,再通过反渗透膜浓缩回收有机溶剂,通过蒸汽灭菌确保系统无菌。这种工艺不仅能将废液中的有效成分回收再利用,还能使处理后的废水达到排放标准。某生产企业应用该技术后,每年回收的有机溶剂价值数百万,同时减少了废水处理量,满足了 GMP 规范要求,为制药企业的绿色生产提供了技术支撑。特种浓缩设备远程监控,故障预警,运维管理更省心。

在纺织印染行业的退浆废水处理方面,广州弘盛的特种浓缩技术攻克了浆料回收与水资源回用难题。退浆废水中含有大量的聚乙烯醇(PVA)浆料,传统处理方式不仅浪费资源,还易造成二次污染。弘盛研发的 “超滤 - 纳滤膜分离浓缩” 工艺,利用超滤膜分离废水中的悬浮物和大分子 PVA,再通过纳滤膜进一步浓缩提纯 PVA。回收的 PVA 浆料纯度可达 95% 以上,可直接回用于印染生产;处理后的清水达到印染工艺用水标准,实现了废水的零排放。某印染厂应用该技术后,每年可回收 PVA 浆料数百吨,节约生产成本超百万元。高浓度废水特种浓缩,预处理与深度处理协同增效 。福州制药行业特种浓缩工艺

特种浓缩设备能耗优化,降低企业生产运营成本 。肇庆制药行业特种浓缩价格

纺织印染行业的高盐高碱废水处理与回用,是实现清洁生产的关键,广州弘盛科技的特种浓缩技术提供了全流程解决方案。公司采用“中和调节+超滤+纳滤+反渗透”多级膜分离工艺,先对废水进行中和调节,使其达到适宜处理的pH值,再通过超滤膜去除悬浮物和大分子杂质,纳滤膜分离回收盐和碱, 经反渗透膜深度净化产水。某印染企业应用该技术后,废水中的盐和碱回收率达85%以上,产水完全满足印染工序回用标准,每年节约用水量数十万吨,同时减少新盐新碱采购量,降低生产成本。该工艺运行能耗低、污染物去除效率高,实现了印染废水的资源化利用与零排放目标。广州弘盛的特种浓缩技术助力纺织印染企业践行绿色生产,提升行业竞争力。肇庆制药行业特种浓缩价格

电镀污泥、化工残渣等危险废物的处置,面临体积大、成本高、环境风险大的难题,广州弘盛科技的特种浓缩技术提供了高效预处理方案。公司开发“湿式氧化+膜浓缩”工艺,先通过湿式氧化技术将危废中的有机物分解转化,再利用特种分离膜对废液进行浓缩处理,使危废体积减少70%以上。浓缩后的清液可回用于生产,浓液经固化处理后安全处置,大幅降低危废填埋量与处置费用。某化工园区应用该技术后,每年减少危废处置量上万吨,节约处置费用数千万元,获得环保部门高度认可。设备采用耐高温、耐腐蚀材料制造,适配危废处理的恶劣工况,运行安全可靠。广州弘盛的特种浓缩技术让危废处理企业在降低环境风险的同时,控制处置成本,助力环保产业高质量发...

- 珠海高纯度特种浓缩技术方案 2025-11-10

- 梅州有机酸特种浓缩价格 2025-11-10

- 从化区染料行业特种浓缩系统维护 2025-11-10

- 增城区盐湖提锂特种浓缩厂家 2025-11-09

- 黄埔区双级RO特种浓缩价格 2025-11-09

- 肇庆制药行业特种浓缩价格 2025-11-09

- 番禺区双级RO特种浓缩设计方案 2025-11-09

- 珠海EDI超纯水特种浓缩价格 2025-11-09

- 海珠区氨基酸特种浓缩设计方案 2025-11-09

- 肇庆染料行业特种浓缩价格 2025-11-09

- 汕尾生物制品特种浓缩厂家供应 2025-11-08

- 荔湾区酒特种浓缩系统维护 2025-11-08

- 清远节能特种浓缩工厂直销 2025-11-08

- 天河区膜分离特种浓缩设计方案 2025-10-31

- 番禺区糖醇特种浓缩安装调试 2025-10-31

- 福州高纯度特种浓缩价格 2025-10-31

- 荔湾区食品饮料纯水设备厂家 11-10

- 从化区染料行业特种浓缩系统维护 11-10

- 增城区盐湖提锂特种浓缩厂家 11-09

- 茂名维生素纯水设备定制方案 11-09

- 黄埔区双级RO特种浓缩价格 11-09

- 肇庆制药行业特种浓缩价格 11-09

- 番禺区双级RO特种浓缩设计方案 11-09

- 珠海EDI超纯水特种浓缩价格 11-09

- 海珠区氨基酸特种浓缩设计方案 11-09

- 清远低温纯水设备 11-09