- 品牌

- 弘盛科技

- 型号

- 通用

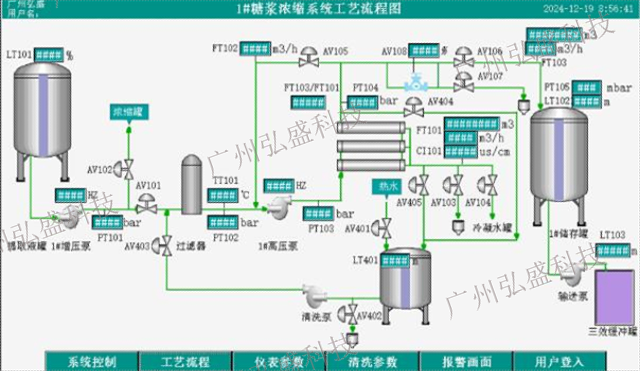

随着环保政策的日益严格和资源循环利用需求的增长,特种浓缩技术的应用前景更加广阔。广州弘盛科技发展有限公司将持续加大研发投入,聚焦高难度水质的浓缩处理与资源回收技术创新,推动膜分离、蒸发结晶、电化学等技术的深度融合,提升系统的效率、稳定性和经济性。同时,公司将进一步完善售后服务体系,建立远程监控平台,实现设备运行状态的实时监测和故障预警,为客户提供更高效、更便捷的服务,助力各行业实现绿色生产和可持续发展,成为特种浓缩领域的技术者和解决方案提供商。陶瓷废水特种浓缩处理,降低悬浮物,保护生态环境 。医药GMP特种浓缩系统维护

染料行业的高色度废水处理一直是行业难题,广州弘盛的特种浓缩技术采用 “高级氧化 + 纳滤膜分离” 的组合工艺,高效去除废水中的色度和有机物。系统先通过臭氧催化氧化或芬顿氧化将废水中的大分子染料分解为小分子物质,再利用纳滤膜对废水进行分离浓缩,使清液达到回用水标准,浓液中的染料分子可回收再利用。某染料生产企业应用该技术后,废水的色度去除率达 99% 以上,COD 去除率达 95%,回收的染料中间体价值可观,同时减少了废水处理成本,解决了染料废水处理色度难、成本高的问题。南沙区医药GMP特种浓缩厂家供应电池回收特种浓缩,助力新能源产业可持续发展 。

光伏行业的硅片切割废水处理与砂浆回收是降低生产成本的关键环节,广州弘盛的特种浓缩技术采用 “磁分离 + 膜浓缩” 的工艺。切割废水中含有大量的碳化硅和聚乙二醇(PEG),传统处理方法难以有效分离回收。弘盛的系统先通过磁分离技术快速去除废水中的碳化硅颗粒,再利用超滤膜分离回收 PEG,通过反渗透膜对废水进行浓缩,使产水回用于切割工序,浓缩液中的 PEG 可提纯再利用。某光伏企业应用该技术后,碳化硅和 PEG 的回收率均达 95% 以上,每年节约原材料成本数百万元,同时减少了废水排放,解决了光伏行业废水处理与资源回收的难题。

在电子级超纯水制备的后处理阶段,广州弘盛的特种浓缩技术用于去除痕量杂质。半导体芯片制造对水质要求极高,水中的金属离子、有机物和颗粒物必须控制在极低水平。弘盛采用 “抛光混床 + 超滤 + 反渗透” 深度浓缩工艺,利用抛光混床树脂进一步吸附水中残留的微量离子,再通过超滤膜去除微小颗粒,经反渗透膜浓缩去除溶解性有机物。经该工艺处理后的超纯水,电阻率可达 18.2MΩ・cm,颗粒计数(≥0.2μm)<1 个 /mL,完全满足半导体行业的严苛要求,为芯片制造提供了稳定可靠的超纯水供应。特种浓缩技术优化升级,处理效率与经济性双提升 。

纺织印染行业的高盐高碱废水处理与回用,对实现清洁生产具有重要意义,广州弘盛的特种浓缩技术采用 “中和调节 + 超滤 + 纳滤 + 反渗透” 的多级膜分离工艺。系统先对废水进行中和调节,使其 pH 值达到适宜范围,再通过超滤膜去除悬浮物和大分子杂质,纳滤膜分离回收盐和碱,反渗透膜进一步净化产水。某印染企业应用该技术后,废水中的盐和碱回收率达 85% 以上,产水回用于印染工序,每年节约用水量数十万吨,同时减少了新盐和新碱的采购量,降低了生产成本,实现了印染废水的资源化利用和零排放目标。低温真空特种浓缩设备,守护热敏性成分,适用于生物医药领域。从化区植物提取特种浓缩设计方案

特种浓缩技术持续创新,为各行业环保赋能 。医药GMP特种浓缩系统维护

化妆品原料浓缩对产品品质影响深远,广州弘盛为此打造了精细化特种浓缩解决方案。在植物提取物浓缩过程中,采用分子蒸馏技术与膜过滤相结合的工艺。分子蒸馏技术利用不同物质分子运动平均自由程的差异,在高真空环境下实现低沸点、热敏性成分的高效分离,避免传统蒸馏高温对香气和有效成分的破坏。例如,玫瑰精油的浓缩过程中,弘盛的设备能精确保留玫瑰香气物质和抗氧化成分,使产品香气浓郁、活性成分含量提升 30%。搭配的陶瓷膜过滤系统,可进一步去除微小杂质,确保原料的纯净度,为化妆品企业提供高质量的浓缩原料。医药GMP特种浓缩系统维护

电镀污泥、化工残渣等危险废物的处置,面临体积大、成本高、环境风险大的难题,广州弘盛科技的特种浓缩技术提供了高效预处理方案。公司开发“湿式氧化+膜浓缩”工艺,先通过湿式氧化技术将危废中的有机物分解转化,再利用特种分离膜对废液进行浓缩处理,使危废体积减少70%以上。浓缩后的清液可回用于生产,浓液经固化处理后安全处置,大幅降低危废填埋量与处置费用。某化工园区应用该技术后,每年减少危废处置量上万吨,节约处置费用数千万元,获得环保部门高度认可。设备采用耐高温、耐腐蚀材料制造,适配危废处理的恶劣工况,运行安全可靠。广州弘盛的特种浓缩技术让危废处理企业在降低环境风险的同时,控制处置成本,助力环保产业高质量发...

- 珠海高纯度特种浓缩技术方案 2025-11-10

- 梅州有机酸特种浓缩价格 2025-11-10

- 从化区染料行业特种浓缩系统维护 2025-11-10

- 增城区盐湖提锂特种浓缩厂家 2025-11-09

- 黄埔区双级RO特种浓缩价格 2025-11-09

- 肇庆制药行业特种浓缩价格 2025-11-09

- 番禺区双级RO特种浓缩设计方案 2025-11-09

- 珠海EDI超纯水特种浓缩价格 2025-11-09

- 海珠区氨基酸特种浓缩设计方案 2025-11-09

- 肇庆染料行业特种浓缩价格 2025-11-09

- 汕尾生物制品特种浓缩厂家供应 2025-11-08

- 荔湾区酒特种浓缩系统维护 2025-11-08

- 清远节能特种浓缩工厂直销 2025-11-08

- 天河区膜分离特种浓缩设计方案 2025-10-31

- 番禺区糖醇特种浓缩安装调试 2025-10-31

- 福州高纯度特种浓缩价格 2025-10-31

- 荔湾区食品饮料纯水设备厂家 11-10

- 从化区染料行业特种浓缩系统维护 11-10

- 增城区盐湖提锂特种浓缩厂家 11-09

- 茂名维生素纯水设备定制方案 11-09

- 黄埔区双级RO特种浓缩价格 11-09

- 肇庆制药行业特种浓缩价格 11-09

- 番禺区双级RO特种浓缩设计方案 11-09

- 珠海EDI超纯水特种浓缩价格 11-09

- 海珠区氨基酸特种浓缩设计方案 11-09

- 清远低温纯水设备 11-09