- 品牌

- 弘盛科技

- 型号

- 通用

特种浓缩技术在危废处理领域的应用,有效降低了危险废物的处置成本和环境风险。广州弘盛针对电镀污泥、化工残渣等危废,开发了 “湿式氧化 + 膜浓缩” 的预处理技术,先通过湿式氧化将危废中的有机物分解,再利用特种分离膜对废液进行浓缩,使危废体积减少 70% 以上。浓缩后的清液可回用于生产,浓液则进行固化处理,大幅降低了危废的处置量。某化工园区应用该技术后,每年减少危废处置量上万吨,节约处置费用数千万元,同时减少了危废填埋对环境的潜在危害,获得了环保部门的高度认可。制药废水特种浓缩,合规处理,助力企业通过 GMP 认证 。河源膜分离特种浓缩设计方案

在电子电镀行业的含氰废水处理中,广州弘盛的特种浓缩技术保障了处理过程的安全性与高效性。含氰废水毒性极强,一旦泄漏会造成严重后果。弘盛采用 “破氰预处理 + 离子交换 - 膜浓缩” 工艺,先通过碱性氯化法或电解法对含氰废水进行破氰处理,将物转化为无毒物质;再利用离子交换树脂吸附重金属离子;通过反渗透膜对废水进行浓缩。浓缩后的浓液经固化处理,清液达到排放标准或回用于电镀漂洗工序。某电镀企业应用该技术后,物去除率达 100%,重金属离子回收率超 99%,确保了生产安全与环保合规。海珠区新型特种浓缩生产厂家弘盛特种浓缩方案,为企业解决环保与成本双重难题 。

在食品添加剂生产中,特种浓缩技术对产品纯度和安全性至关重要。广州弘盛针对甜味剂、防腐剂等添加剂的浓缩需求,开发出 “纳滤 - 反渗透 - 结晶” 一体化工艺。以木糖醇生产为例,系统先通过纳滤膜去除发酵液中的大分子杂质和色素,再利用反渗透膜浓缩木糖醇溶液,通过蒸发结晶得到高纯度木糖醇晶体。整个过程采用食品级材质管道和容器,避免二次污染,产品纯度可达 99.8% 以上,符合国内外食品安全标准。该技术已应用于多家食品添加剂企业,帮助企业提升产品品质,扩大市场份额。

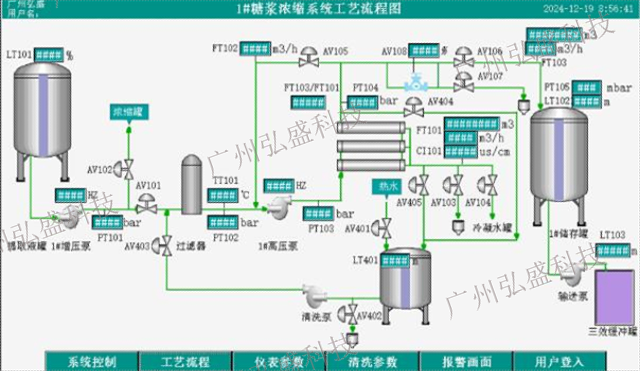

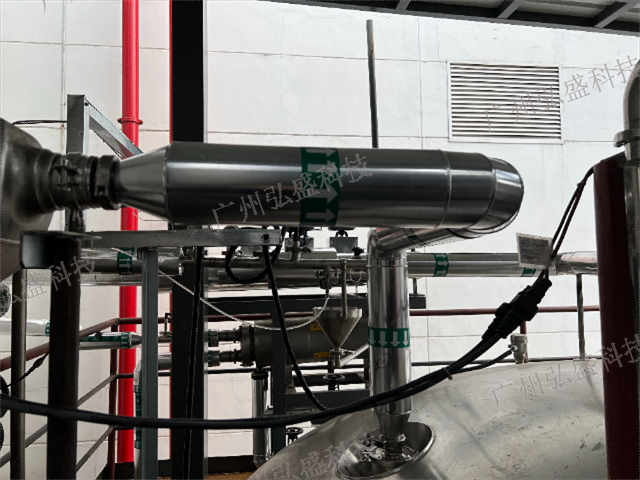

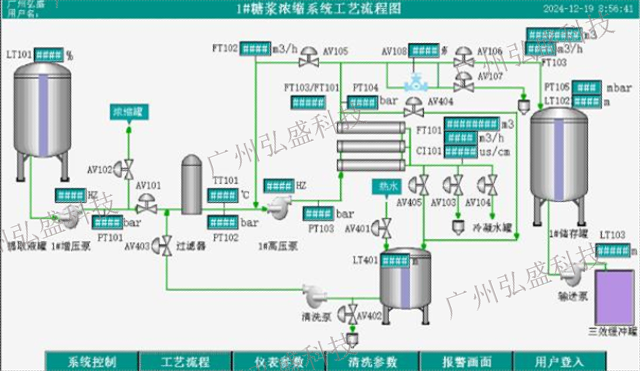

广州弘盛为制糖行业的糖蜜废水处理,开发出 “厌氧发酵 - 超滤 - 反渗透浓缩” 特种浓缩技术。糖蜜废水有机物含量极高,且含有大量糖分、氨基酸等物质。弘盛的工艺先通过厌氧发酵将废水中的有机物转化为沼气,实现能源回收;再利用超滤膜分离回收蛋白质等大分子物质;通过反渗透膜对废水进行浓缩,浓缩液用于制作液态肥,清液达到排放标准。某糖厂应用该技术后,每年可产生沼气数百万立方米,回收蛋白质上千吨,同时减少了废水排放量,实现了资源的循环利用。弘盛特种浓缩方案,经多项目验证,效果稳定可靠 。

高难度工业废液的减量化处理是环保领域的重要课题,广州弘盛的特种浓缩技术通过 “浓缩减量 + 资源回收” 的双轨模式,为企业提供了经济高效的解决方案。在电镀行业,含重金属的废液处理成本高昂,弘盛采用碟式分离膜(DTRO)结合蒸发结晶的工艺,先通过 DTRO 膜将废液中的重金属离子浓缩至小体积废液中,再通过蒸发结晶将重金属转化为可回收的盐类晶体。某汽车电镀厂应用该技术后,废液处理量减少 90% 以上,每年回收的重金属盐价值超百万元,同时大幅降低了危废处理费用,实现了环境效益与经济效益的双赢。油田采出水经特种浓缩处理,实现回注再利用,节约水资源。珠海生物制品特种浓缩工艺

特种浓缩技术集成创新,突破传统处理技术瓶颈 。河源膜分离特种浓缩设计方案

对于油田采出水的处理与回用,广州弘盛的特种浓缩技术解决了高矿化度和高悬浮物的难题。油田采出水含有大量石油类物质、悬浮物和高浓度盐分,直接排放或回注会造成环境污染和地层堵塞。弘盛研发的 “气浮除油 - 陶瓷膜过滤 - 正渗透浓缩” 工艺,先通过气浮去除浮油和分散油,再利用陶瓷膜过滤去除悬浮物和乳化油,采用正渗透技术对采出水进行浓缩。正渗透以高浓度盐水为汲取液,无需高压驱动,能耗低且膜污染小。浓缩后的浓水进一步处理后回注地层,清液达到回注水标准,用于油田注水开发,实现了采出水的资源化利用,降低了油田的用水成本和环保压力。河源膜分离特种浓缩设计方案

电镀污泥、化工残渣等危险废物的处置,面临体积大、成本高、环境风险大的难题,广州弘盛科技的特种浓缩技术提供了高效预处理方案。公司开发“湿式氧化+膜浓缩”工艺,先通过湿式氧化技术将危废中的有机物分解转化,再利用特种分离膜对废液进行浓缩处理,使危废体积减少70%以上。浓缩后的清液可回用于生产,浓液经固化处理后安全处置,大幅降低危废填埋量与处置费用。某化工园区应用该技术后,每年减少危废处置量上万吨,节约处置费用数千万元,获得环保部门高度认可。设备采用耐高温、耐腐蚀材料制造,适配危废处理的恶劣工况,运行安全可靠。广州弘盛的特种浓缩技术让危废处理企业在降低环境风险的同时,控制处置成本,助力环保产业高质量发...

- 珠海高纯度特种浓缩技术方案 2025-11-10

- 梅州有机酸特种浓缩价格 2025-11-10

- 从化区染料行业特种浓缩系统维护 2025-11-10

- 增城区盐湖提锂特种浓缩厂家 2025-11-09

- 黄埔区双级RO特种浓缩价格 2025-11-09

- 肇庆制药行业特种浓缩价格 2025-11-09

- 番禺区双级RO特种浓缩设计方案 2025-11-09

- 珠海EDI超纯水特种浓缩价格 2025-11-09

- 海珠区氨基酸特种浓缩设计方案 2025-11-09

- 肇庆染料行业特种浓缩价格 2025-11-09

- 汕尾生物制品特种浓缩厂家供应 2025-11-08

- 荔湾区酒特种浓缩系统维护 2025-11-08

- 清远节能特种浓缩工厂直销 2025-11-08

- 天河区膜分离特种浓缩设计方案 2025-10-31

- 番禺区糖醇特种浓缩安装调试 2025-10-31

- 福州高纯度特种浓缩价格 2025-10-31

- 荔湾区食品饮料纯水设备厂家 11-10

- 从化区染料行业特种浓缩系统维护 11-10

- 增城区盐湖提锂特种浓缩厂家 11-09

- 茂名维生素纯水设备定制方案 11-09

- 黄埔区双级RO特种浓缩价格 11-09

- 肇庆制药行业特种浓缩价格 11-09

- 番禺区双级RO特种浓缩设计方案 11-09

- 珠海EDI超纯水特种浓缩价格 11-09

- 海珠区氨基酸特种浓缩设计方案 11-09

- 清远低温纯水设备 11-09