- 品牌

- 汇智

- 材料材质

- 硬质合金,青铜,钨铜合金,铝Al,镍合金,黄铜,锡Sn,铅Pb,钨钼合金,锌Zn

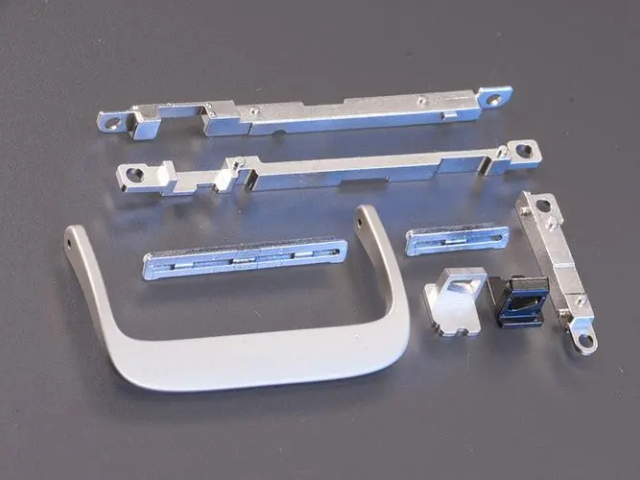

- 制品类型

- 齿轮,轴套,含油轴承,型材,摩擦零件,硬质合金刀具,链轮,量具

- 粉末预处理

- 混合,粉末退火,制粒,加润滑剂,筛分

- 粉末制备方法

- 机械粉碎法,涡旋研磨法,雾化法,自蔓延高温合成SHS,还原法,快速冷凝技术,机械合金化,电解法,气体雾化制粉,热离解法,氧化物还原法,蒸汽冷凝法,球磨法

- 成型方法

- 模压成形,离心成形,粉末注射成形,高能成形,热压成型,大气压力固结,挤压成形,无压成形,轧制成形,粉浆浇注,流动温压,成形,连续成形,等静压成形,松装烧结,喷射沉积

分析范围:1、粉末冶金高温材料。包括粉末冶金高温合金、难熔金属和合金、金属陶瓷、弥散强化和纤维强化材料等。用于制造高温下使用的涡轮盘、喷嘴、叶片及其他耐高温零部件。2、粉末冶金工模具材料。包括硬质合金、粉末冶金高速钢等。后者组织均匀,晶粒细小,没有偏析,比熔铸高速钢韧性和耐磨性好,热处理变形小,使用寿命长。可用于制造切削刀具、模具和零件的坯件。3、粉末冶金结构材料。又称烧结结构材料。能承受拉伸、压缩、扭曲等载荷,并能在摩擦磨损条件下工作。由于材料内部有残余孔隙存在,其延展性和冲击值比化学成分相同的铸锻件低,从而使其应用范围受限。4、粉末冶金减摩材料。又称烧结减摩材料。通过在材料孔隙中浸润滑油或在材料成分中加减摩剂或固体润滑剂制得。材料表面间的摩擦系数小,在有限润滑油条件下,使用寿命长、可靠性高;在干摩擦条件下,依靠自身或表层含有的润滑剂,即具有自润滑效果。普遍用于制造轴承、支承衬套或作端面密封等。粉末冶金制品因材料均匀性好、无焊接缺陷、无晶界退化等特点,可以实现复杂结构的一次成型。医疗粉末冶金参考价

粉末冶金(Powder Metallurgy,PM)是制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合以及各种类型制品的工艺技术,它能实现工件的少切削、无切削加工,是一种高效、优良、精密、少污染、低耗节能制造零件的先进制造技术,在材料和零件制造业中具有不可替代的地位和作用。目前常用粉末冶金高性能材料有硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷等。贵州自动化粉末冶金粉末冶金流程中的压制过程可以通过调整压力和模具形状来控制零件的密度和形状。

滚齿加工,因为出众的经济性,滚齿加工是一种用于生产外齿轮,圆柱齿轮的切削工艺。滚齿加工不只在汽车工业中,而且还在大型的工业变速器制造中被普遍运用,但是前提是不会受到被加工工件的外轮廓的限制。插齿加工,插齿这种加工齿轮的工艺,主要用在不能滚齿加工的情况下。这种加工方式主要被适用于齿轮的内齿加工,以及一些受结构干扰齿轮的外齿加工。剃齿加工,剃齿加工是一种齿轮的精加工工艺,切削时带有对应于齿轮齿形的刀身。这种工艺具有很高的生产经济性,因此已经在工业中被普遍运用。

温压成型是在传统冷压成型基础上发展起来的新型粉末冶金成型技术,它将粉末和模具加热到一定温度(通常在 80 - 150℃)后进行压制。温压成型的原理基于温度对粉末性能和压制过程的影响。在适当的温度下,粉末的流动性和填充性得到改善,粉末颗粒表面的吸附气体和水分减少,表面氧化膜变得疏松,有利于颗粒间的接触和结合。同时,温度的升高使粉末颗粒具有一定的塑性,在压制过程中更容易发生变形和重排,从而提高坯体的密度和强度。与冷压成型相比,温压成型能在较低的压力下获得更高密度的坯体,且坯体密度分布更加均匀。此外,温压成型还可减少润滑剂的用量,降低生产成本,提高生产效率。温压成型技术在制备高性能铁基粉末冶金零件方面具有***优势,能满足汽车、机械等行业对零部件高性能、低成本的要求。粉末冶金可以制造具有良好磁性的材料,用于电机、传感器和磁性材料应用。

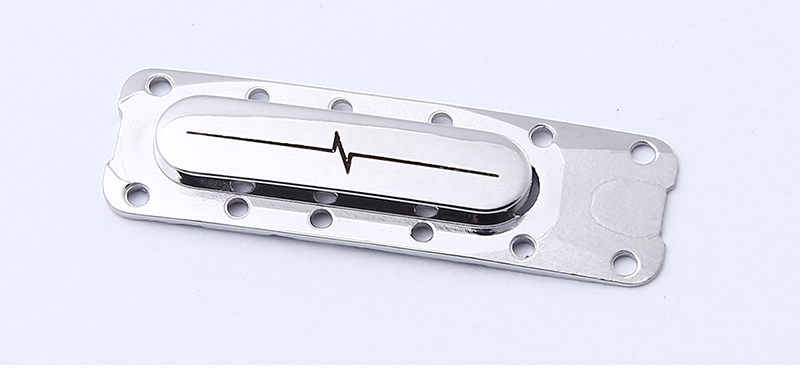

其散热效率更高,更能满足高性能电子器件的散热需求。在磁性材料制造方面,粉末冶金工艺也发挥着关键作用。软磁材料和硬磁材料是电子信息领域常用的磁性材料,通过粉末冶金工艺可以制备出高性能的磁性材料制品。如铁氧体永磁材料,采用粉末冶金方法制备,具有高剩磁、高矫顽力等特点,应用于扬声器、电机、磁选设备等。此外,粉末冶金工艺还用于制造电子信息领域的精密零部件,如手机中的振动马达转子、硬盘驱动器中的磁头臂等,这些零部件尺寸精度高、性能稳定,对电子设备的功能实现和性能提升起到重要作用。粉末冶金工艺的优势与可持续发展粉末冶金工艺在和可持续发展方面具有优势。与传统的金属加工工艺相比,粉末冶金工艺的材料利用率高,几乎没有废料产生。在传统的切削加工中,大量的金属材料被切削成碎屑,造成资源浪费,而粉末冶金工艺通过近净成形技术,使材料大限度地转化为制品,减少了原材料的消耗。同时,对于生产过程中产生的少量废料,如不合格的坯体、边角料等,由于其成分明确、纯净度高,可以直接回收再利用,重新制成金属粉末投入生产,降低了对自然资源的依赖。此外,粉末冶金工艺在生产过程中产生的污染物较少。由于粉末冶金工艺无需经过熔融过程,可以避免材料的氧化和变质,保持了材料的纯度。贵州自动化粉末冶金

粉末冶金技术实现了材料性能与成本之间的平衡,为企业带来了明显的经济效益。医疗粉末冶金参考价

粉末冶金工艺的基础原理与重要流程粉末冶金工艺是一种通过将金属粉末或金属与非金属粉末的混合物,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。其基础原理基于物质的固态烧结理论,利用粉末颗粒间的原子扩散、再结晶等物理化学过程,使松散的粉末颗粒在高温下结合成具有一定强度和性能的整体。粉末冶金的重要流程主要包括制粉、成形、烧结以及后续处理四个关键环节。制粉是整个工艺的起始步骤,常见的制粉方法有机械粉碎法、雾化法、还原法等。机械粉碎法通过球磨机等设备将块状金属破碎成粉末;雾化法则是利用高压气体或液体将熔融金属分散成细小液滴,冷却后形成粉末;还原法是利用还原剂将金属氧化物还原成金属粉末。成形环节是将制备好的粉末在模具中施加一定压力,使其具有所需的形状和尺寸,常用的成形方法有模压成形、等静压成形等。烧结是粉末冶金工艺的关键步骤,将成形后的坯体在低于其熔点的温度下加热,使粉末颗粒之间形成冶金结合,提高制品的强度和密度。后续处理包括热处理、机械加工、表面处理等,进一步改善制品的性能和外观,满足不同的使用需求。粉末冶金工艺的独特技术特点粉末冶金工艺具有诸多独特的技术特点。医疗粉末冶金参考价

内孔研磨,内孔研磨是一种无定形切削角度的机械加工工艺。比较其他的切削加工工艺,研磨对硬质金属具有很高的尺寸和成形精度,尺寸精度(IT 5—6),很小的震纹痕高质量的表面精度(Rz = 1-3μm)等优点。电容放电焊接,电容放电焊接属于电阻焊接加工工艺。电容放电焊接通过很快的电流增加,相当短的焊接时间,及很高的焊接电流来实现。因此,电容放电焊接具有很多优点。对于日益增长的能源价格,电容放电焊接的经济性和高效性显得尤为重要。粉末冶金技术可将金属粉末与合金粉末、添加剂混合后一次成型,减少原材料浪费,提高资源利用率。广州金属粉末冶金供应商粉末冶金材料热处理的影响因素分析,粉末冶金材料在烧结过程中生成的...

- 广东自动化粉末冶金加工 2025-06-12

- 专业粉末冶金制品 2025-06-12

- 医疗粉末冶金参考价 2025-06-12

- 江西汽车配件粉末冶金 2025-06-12

- 广州铜基粉末冶金加工 2025-06-12

- 甘肃异形粉末冶金 2025-06-12

- 深圳粉末冶金技术 2025-06-12

- 广州粉末冶金定制价格 2025-06-12

- 深圳粉末冶金哪家好 2025-05-23

- 广州钛合金粉末冶金价格 2025-05-23

- 粉末冶金批发价 2025-03-28

- 湖北粉末冶金工艺 2025-03-27

- 自动化粉末冶金制品定制 2025-03-27

- 深圳医疗粉末冶金厂商 2025-03-27

- 贵州精密粉末冶金 2025-03-27

- 广州非标粉末冶金批发价 2025-03-26

- 广州铜基粉末冶金加工 06-12

- 甘肃异形粉末冶金 06-12

- 深圳粉末冶金技术 06-12

- 广州粉末冶金定制价格 06-12

- 深圳粉末冶金哪家好 05-23

- 广州钛合金粉末冶金价格 05-23

- 吉林粉末冶金制品定制 05-23

- 辽宁钛合金粉末冶金 05-23

- 广东铁件粉末冶金哪家好 05-23

- 广西注射成型精密零件规格 04-25