退役军人保障场景的钛假肢连接件将实现 “高性能与个性化” 兼顾,适配军人的特殊需求。针对退役军人的度训练、户外作业需求,连接件将采用级钛合金材料,抗疲劳强度与耐腐蚀性提升;个性化定制将结合军人的受伤类型、运动习惯,优化适配方案,如针对爆破伤患者的特殊固定结构,针对肢体残缺严重用户的多模块组合设计。国家政策的专项支持(如全额报销、优先适配)将推动该场景的技术升级,2025 年相关市场规模预计增长 24%。结论:退役军人保障场景将催生高性能、个性化的产品需求,政策支持成为发展驱动力。钛合金假肢调节连接件,螺纹精密加工,可微调长度,适配不同残肢尺寸患者使用。烟台钛假肢连接件源头供货商

钛假肢连接件正从被动承重部件向智能感知节点演进。当前肌电信号控制系统的集成化设计已取得突破,未来将融合 AI 步态识别技术,实现实时自适应调节。连接件内置的微机电系统(MEMS)可监测步态周期、关节受力与温度变化,通过蓝牙传输至终端设备,结合机器学习算法优化关节阻尼与承重分配。例如,基于 AI 的自适应膝关节组件已能根据地形自动调整屈伸角度,降低摔倒风险。远程康复监测功能也将普及,医生可通过云端数据实时评估连接件的磨损状态与骨整合进展,提前预警松动风险。电源解决方案将采用人体动能 harvesting 技术,通过关节运动发电供传感器运行,摆脱电池依赖。结论:智能化升级使连接件成为 “感知 - 计算 - 反馈” 的闭环系统,人机交互的度与实时性提升。烟台钛假肢连接件源头供货商钛合金假肢脚掌支撑连接件,与脚掌受力点对应,行走时发力更自然。

传统 Ti-6Al-4V 合金长期存在钒元素潜在毒性与弹性模量和人体骨骼不匹配的问题,这一痛点推动了 β 型钛合金成为行业研发的方向。Ti-Nb-Zr、Ti-Ta 等无钒合金通过调控合金元素比例,在生物安全性与力学适配性上实现了协同提升。以 Ti-35Nb-2Ta-3Zr 合金为例,其弹性模量低至 3.1GPa,与松质骨高度接近,能有效缓解应力屏蔽效应,减少骨吸收风险。借助激光粉末床熔融技术实现原位合金化,可控制材料微观结构,使 β 型钛合金兼具度与高塑性,屈服强度达到 800-1000MPa,完全满足 ISO 7206 标准中 500 万次疲劳循环的严苛要求。临床数据显示,β 型钛合金连接件在兔股骨植入模型中,12 周骨整合率较传统 Ti-6Al-4V 合金提升 35%,巨噬细胞表型占比增加 28%,降低了术后纤维化并发症的发生风险。结论:β 型钛合金凭借 “无毒性、力学适配性优、骨整合效率高” 的三重优势,将逐步替代传统钛合金,成为未来钛假肢连接件的主流基材,推动行业在材料层面实现质的飞跃。

生产端的规模化与自动化升级将进一步降低钛假肢连接件的制造成本。增材制造的工业化量产使单件成本下降 22%,材料利用率从不足 60% 提升至 90% 以上,苏州、深圳等地的产业集群已形成 85% 以上的本地化配套率,物流成本降低 30%。自动化后处理生产线(如真空热处理、等离子抛光、质量检测)将替代人工操作,生产效率提升 40%,合格率达 98% 以上。上海某工厂的自动化生产线已实现日产 100 件定制化连接件,单位生产成本较传统工艺降低 35%。结论:生产端的规模化、自动化将持续降本,使钛连接件从奢侈品转变为大众可及的医疗产品。钛合金假肢膝关节支架连接件,整体铣削成型,结构稳定,支撑力强,适配膝关节支架。

模块化架构将重塑钛假肢连接件的设计与生产模式,实现 “标准化接口 + 定制化模块” 的灵活组合。未来将建立统一的接口标准(如 ISO 13485 升级版本),使连接件可与不同品牌、类型的假肢关节、接受腔自由搭配,降低更换成本与兼容性风险。功能模块将细分为承重模块、传感模块、锁定模块、减震模块等,用户可根据需求灵活配置,如运动场景增加减震模块,户外场景加装防护模块。模块化设计使单个模块损坏时无需整体更换,需替换故障部件,维护成本降低 60%。结论:模块化架构将实现 “标准化 - 定制化 - 易维护” 的统一,提升产品性价比与市场适应性。钛合金假肢踝关节轴连接件,淬火强化处理,硬度高,耐反复转动磨损。烟台钛假肢连接件源头供货商

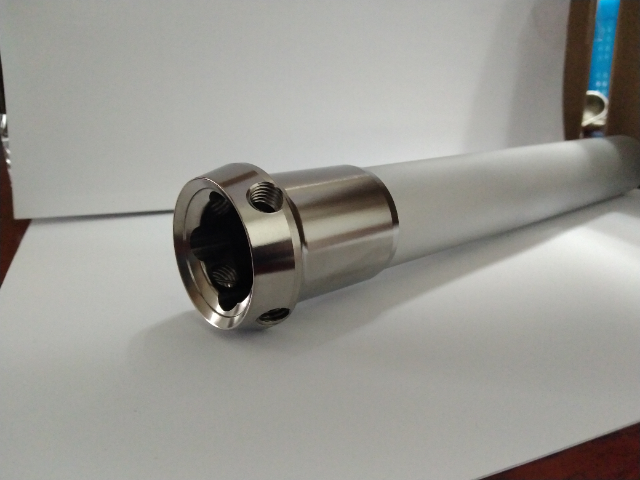

钛制假肢大腿中部连接件,焊接后精磨,焊缝牢固,表面防腐处理,延长使用寿命。烟台钛假肢连接件源头供货商

激光粉末床熔融(SLM)技术正从实验室研发阶段走向工业化量产,彻底颠覆了钛假肢连接件的传统生产模式。该技术的优势在于能够直接根据患者 CT 数据实现个性化定制,将交付周期从传统机加工的 45 天缩短至 15 天内,同时材料利用率从不足 60% 提升至 90% 以上,单位生产成本下降 22%。未来,SLM 技术将朝着多激光同时打印的方向发展,生产效率预计提升 3 倍,尺寸公差控制精度突破 ±0.005 毫米,完全满足 ISO 7206 标准对疲劳性能与尺寸精度的严格要求。在产业布局上,深圳、苏州等地已形成成熟的产业集群,本地化配套率达到 85% 以上,推动 SLM 制造的钛假肢连接件在国内市场的占有率从 2023 年的 38% 快速提升至 2025 年的 55%。结论:SLM 技术将主导未来钛假肢连接件的生产流程,实现 “定制化与规模化并存、高精度与低成本兼顾” 的制造,重塑行业生产格局。烟台钛假肢连接件源头供货商

宝鸡中岩钛业有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在陕西省等地区的冶金矿产中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来宝鸡中岩钛业供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!