金属粉末烧结板作为一种重要的材料,在众多领域发挥着关键作用。其发展与粉末冶金技术的进步紧密相连,从早期简单的应用逐步发展成为现代工业中不可或缺的材料。了解金属粉末烧结板的发展历程、现状及未来趋势,对于推动其在更多领域的应用和技术创新具有重要意义。粉末冶金方法起源于公元000 年后,埃及人在一种风箱中用碳还原氧化铁得到海绵铁,经高温锻造制成致密块,再锤打成铁器件,这可以看作是粉末冶金技术的雏形。19 世纪初,俄、英等国将铂粉经冷压、烧结,再进行热锻得到致密铂,并加工成钱币和贵重器物,进一步展示了粉末冶金的可能性,但此时技术尚处于初级阶段,应用范围极为有限。采用微胶囊技术包裹添加剂粉末,在烧结时按需释放,调控烧结板性能。金属粉末烧结板哪家便宜

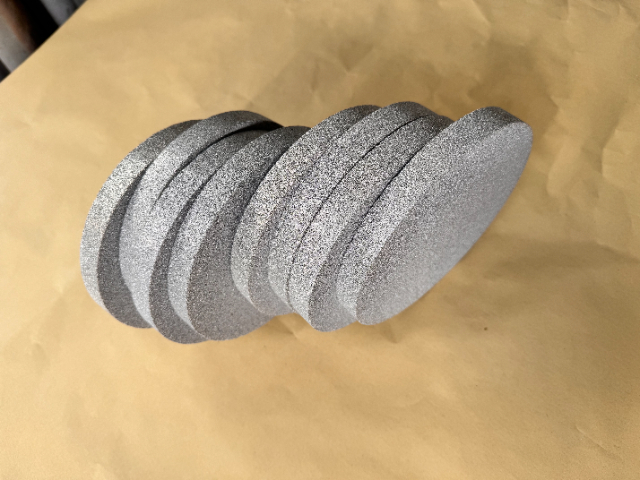

金属粉末烧结板内部孔隙率可依据实际需求,通过调整粉末粒度组成、成型压力以及烧结工艺等参数进行精细控制。这种可控的孔隙率赋予了烧结板独特的结构特性。例如,在过滤领域应用的烧结板,通过精确控制孔隙大小和分布,能够对特定粒径范围的颗粒实现高效过滤。其内部孔隙弯曲配置、纵横交错,形成典型的深层过滤结构,与传统过滤材料相比,不仅过滤精度高,而且具有更强的纳污能力,能够在较长时间内保持稳定的过滤性能,有效延长了设备的维护周期和使用寿命。金属粉末烧结板哪家便宜合成含稀土元素的金属粉末,有效改善烧结板微观组织,增强其高温稳定性与抗氧化性。

混合是将不同种类的金属粉末或金属粉末与添加剂按照一定比例充分混合均匀的过程,其目的是确保在后续的成型和烧结过程中,各种成分能够均匀分布,从而使烧结板获得一致的性能。混合工艺的好坏直接影响粉末的均匀性。常用的混合设备有V型混合机、双锥混合机、三维运动混合机等。V型混合机由两个不对称的圆筒呈V型连接而成,在旋转过程中,粉末在两个圆筒内不断翻滚、对流,从而实现混合。其结构简单,混合效率较高,但对于一些流动性较差或易团聚的粉末,混合效果可能不理想。双锥混合机的混合容器呈双锥形,在旋转时,粉末在容器内形成复杂的运动轨迹,包括轴向和径向的混合,能够较好地实现粉末的均匀混合,且对不同性质的粉末适应性较强。三维运动混合机则通过独特的三维运动方式,使混合容器在三个方向上同时进行运动,粉末在容器内产生强烈的翻腾、扩散和剪切作用,混合效果更为理想,尤其适用于对混合均匀性要求极高的场合。

1909年,美国纽约州的库利奇发明拔制电灯钨丝,这一事件极大地推动了粉末冶金的发展。随后在1923年,粉末冶金硬质合金出现,对机械加工领域产生重大影响,也间接促使金属粉末烧结技术得到更多关注和研究。在这一时期,对于金属粉末的制备方法有了更多创新,如机械粉碎法、雾化法、还原法、电解法等逐渐成熟,为获得不同特性的金属粉末提供了可能,进而推动了金属粉末烧结板制造工艺的改进。随着粉末制备技术的进步,烧结工艺也不断优化。人们开始认识到烧结温度、时间、气氛等因素对烧结板性能的重要影响,并进行了大量实验研究。通过控制这些因素,能够在一定程度上提高烧结板的密度、强度等性能,使其应用领域从简单的装饰品制作拓展到一些对材料性能有一定要求的工业领域,如机械零件的制造等。例如,在机械制造中,一些小型的结构件开始采用金属粉末烧结板制造,利用其可加工成复杂形状且材料利用率高的特点,降低生产成本,提高生产效率。利用静电纺丝技术制备纳米纤维增强金属粉末,增强烧结板的力学性能。

热等静压则是在高温高压同时作用下进行的成型方法。在热等静压过程中,粉末不仅受到压力的作用,还在高温下发生原子扩散和再结晶等过程,能够使坯体更快地达到致密化,且获得的烧结板组织更加均匀,性能更加优异。热等静压适用于制造高性能的金属粉末烧结板,如航空发动机的高温部件、医疗器械中的关键零件等。然而,热等静压设备成本极高,对设备的密封、加热和控温系统要求极为严格,且生产过程中的能耗较大。注射成型是将金属粉末与适量的粘结剂混合均匀后,制成具有良好流动性的注射料,然后通过注射机将注射料注入模具型腔中成型的方法。这种成型工艺特别适合制造形状复杂、精度要求高的小型金属粉末烧结板,在电子、医疗、汽车等领域有广泛应用。制备含金属卤化物的粉末,赋予烧结板特殊的光学与电学性能。金属粉末烧结板哪家强

利用微纳制造技术制备精细结构金属粉末,使烧结板拥有高精度微观结构。金属粉末烧结板哪家便宜

模压成型:把预处理后的金属粉末放模具,施压压实成型,步骤包括装粉、压制、脱模,适用于形状简单、精度要求高的制品,如齿轮。优点是设备简单、效率高、成本低,可大规模生产;缺点是复杂制品模具设计制造难,密度均匀性难保证。在机械制造中,大量的普通齿轮类零件的金属粉末烧结板坯体常采用模压成型。等静压成型:利用液体均匀传压,将粉末装弹性模具放高压容器施压成型。冷等静压室温下进行,适合形状复杂、密度要求高的制品;热等静压高温高压同时作用,用于高性能航空航天材料等。优点是制品各方向密度均匀,适合大型复杂制品;缺点是设备贵、周期长、成本高。在航空航天领域制造大型复杂结构件的金属粉末烧结板时,等静压成型技术应用。注射成型:将金属粉末与粘结剂混合成注射料,用注射机注入模具型腔成型,适合制造高精度复杂小型零件,如电子元器件,优点是成型效率和精度高,适合大规模生产;缺点是粘结剂选择和去除是难题,处理不当影响制品性能。在电子信息领域制造微小精密电子元件的金属粉末烧结板时,注射成型是常用的成型方法。金属粉末烧结板哪家便宜