寿命达到10000小时;2014年中国开发出Ru-Ir-Ta三元复合涂层,适配复杂电化学工况,在析氯与析氧场景中均表现优异。定制化产品兴起,针对氢燃料电池制氢需求,2013年日本推出铱系涂层钛阳极,槽电压降低0.2V,制氢效率提升15%;针对半导体电镀需求,2015年德国开发出微型钛阳极,尺寸精度达±0.01mm,满足芯片金属化工艺要求。中国在领域实现突破,2013年宝钛集团研制出用于航空航天精密电镀的铂-铑复合涂层钛阳极,通过美国波音公司认证;2015年中科院金属所开发出用于新能源制氢的长寿命钛阳极铑涂层钛阳极,高析氧活性,能耗低,适配贵金属电镀及电子元件加工。上海评价高的钛阳极推荐几家

但催化活性极低,无法满足工业需求。这一阶段的进展集中在基础研究:一是明确了钛基体的耐蚀机理,证实其表面致密氧化膜能抵御强酸强碱侵蚀;二是初步探索了涂层改性思路,尝试通过涂覆贵金属提升催化性能;三是建立了钛基电极的基本电化学测试方法。尽管受限于涂层技术与加工工艺,钛阳极尚未进入工业应用,但实验室层面的探索已勾勒出发展方向——通过“钛基体+活性涂层”的结构组合,解决传统电极的性能瓶颈。20世纪50年代,随着航空航天产业推动钛加工技术成熟,钛基电极的研发条件逐步具备,为下一阶段的技术突破积蓄了力量。上海评价高的钛阳极推荐几家空心钛阳极,内部通冷却介质,适配高电流密度电解防过热需求。

电化学工作站用于测试阳极的极化曲线、催化活性等参数,为工艺优化提供数据支撑。智能化升级推动钛阳极生产向高效、精细方向发展,引入工业机器人实现基体上下料、涂层涂刷等工序的自动化操作,减少人为误差;MES生产管理系统实现生产过程全程追溯,记录每一批产品的工艺参数、检测数据,便于质量管控;AI算法用于工艺参数优化,通过分析历史生产数据,自动调整热分解温度、涂层浓度等参数,提升产品一致性。部分企业已建成智能化生产线,生产效率提升50%以上,产品合格率从85%提升至95%以上,智能化成为钛阳极制造业升级的必然趋势。

2000-2010年是中国钛阳极产业的跨越式发展期,从技术追随者成长为全球生产,重塑了全球产业格局,同时实现了从低端代工到中端创新的转型。中国产业崛起的驱动力来自政策支持与市场需求:国家将钛产业纳入战略性新兴产业,2006年设立“钛基涂层阳极关键技术”专项研发基金;国内氯碱、电镀、水处理等产业快速扩张,2010年中国氯碱产量占全球40%,为钛阳极提供了巨大市场需求。技术突破方面,中国企业在引进消化吸收基础上实现自主创新:2003年宝鸡钛业开发出大型钛阳极板(宽度1.5米),打破国外垄断,用于大型氯碱项目;2006年山东奥科防腐研制出高稳定性RuO₂-TiO₂涂层,寿命达到8年,比肩国际先进水平;2009年实现铱系涂层钛阳极国产化钛阳极,抗拉强度≥600MPa,适配压电解槽恶劣工作环境。

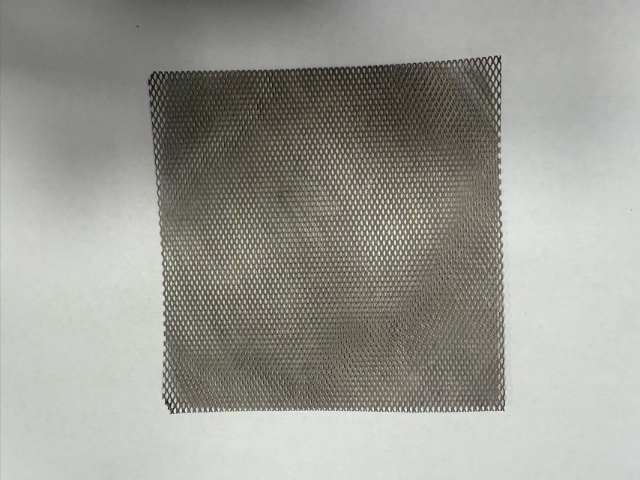

钛阳极的生产离不开先进的生产设备,从基体加工到涂层制备、性能检测,每道工序的设备性能都直接影响产品质量,而智能化升级则进一步提升了生产效率与稳定性,构建起强大的“制造支撑”体系。基体加工设备是基础,包括钛板轧制机、冲压机、焊接机等,高精度钛板轧制机可将钛板厚度公差控制在±0.02mm以内,为后续涂层制备提供均匀的基体;数控冲压机用于制备网状、孔状基体,定位精度达±0.1mm,确保孔位均匀;钛焊接机采用氩弧焊技术,避免焊接过程中基体氧化,保证焊接接头的强度与耐蚀性。涂层制备设备是,热分解法常用的设备包括涂层涂刷机钌钛涂层钛阳极,适配镀锌、镀铜等常规电镀工艺,通用性强。上海评价高的钛阳极推荐几家

钽铱涂层钛阳极,耐氟化物腐蚀,适配氟化工电解生产场景。上海评价高的钛阳极推荐几家

2016-2020年,全球“双碳”目标推动钛阳极产业进入绿色转型期,低碳生产工艺、循环利用技术与环保应用场景成为发展,产业可持续发展能力提升。这一阶段的驱动力来自全球碳中和政策,《巴黎协定》的实施推动各行业降低碳排放,钛阳极产业从生产到应用全链条向低碳化转型。生产工艺绿色化突破:涂层制备方面,2017年中国开发出低温热分解工艺,将涂层制备温度从550℃降至350℃,能耗降低40%;2019年德国推出等离子喷涂绿色涂层技术,减少挥发性有机物排放90%。循环利用技术成熟,2018年美国开发出失效钛阳极回收技术,通过真空熔炼分离钛基体与涂层,基体回收率达95%,贵金属回收率达90%,相比原生生产能耗降低60%;2020年中国实现该技术国产化,建立较早钛阳极回收示范线。环保应用场景爆发式增长,水处理领域上海评价高的钛阳极推荐几家

宝鸡中岩钛业有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在陕西省等地区的冶金矿产中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来宝鸡中岩钛业供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!