谐波与边带信号的辅助验证隐性不对中可能伴随联轴器刚度不均、轴承磨损等次生问题,导致频谱出现以下异常:2X/3X谐波:因非线性振动产生,幅值通常为1X的20%-30%。例如,某齿轮箱轴系对中不良时,2X幅值达1X的25%,结合激光测量发现齿轮啮合间隙异常。调制边带:在1X两侧出现以转频为间...

- 品牌

- ASHOOTER

- 型号

- AS500

- 类型

- 激光

- 产品认证

- GE

- 加工定制

- 是

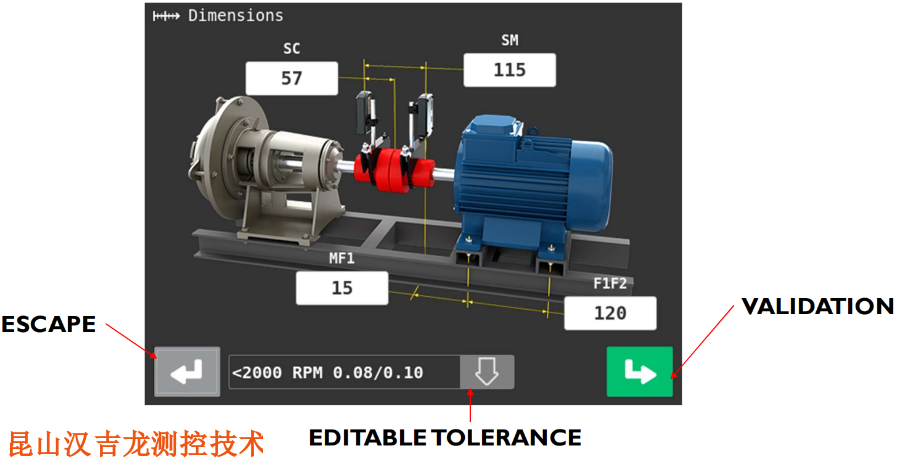

行业标准的高度契合AS500的宽频特性符合以下国际标准对设备状态监测的要求:ISO10816-3:机械振动评估标准中,10Hz~1000Hz的振动速度是旋转机械状态分级的**指标。ISO16232-7:汽车零部件振动测试标准要求覆盖20Hz~20kHz频段,AS500的14kHz上限可满足多数汽车制造场景需求、典型应用案例解析1.齿轮箱复合故障诊断某风电齿轮箱运行时出现异常噪声,AS500频谱分析显示:低频段:1X频率(20Hz)幅值达5mm/s(超标),结合激光对中数据定位为齿轮箱输入轴平行偏差。高频段:在3kHz~4kHz频段检测到周期性冲击信号,进一步拆解发现行星轮齿面存在疲劳裂纹。通过多维度数据融合,故障定位效率较传统方法提升70%。 HOJOLO轴对中同步仪。爱司轴找正仪电话

轴找正仪

光谱协同监测技术技术集成:红外热成像:搭载FLIRLepton160×120像素红外热像仪(热灵敏度<50mK,测温范围-20℃~+150℃),可提**-6个月发现轴承过热、电机绕组短路等热异常。可见光视觉:5MP可见光摄像头捕捉设备机械状态图像,与热像图叠加生成带温度标签的诊断报告,实现“几何偏差-温度场-机械状态”的三维可视化。应用场景:某化工泵对中偏差时,红外热像同步显示轴承温度升高15℃,验证对中不良与热故障的关联性。三、智能补偿算法体系**功能:软脚检查器:通过数字倾角仪实时监测地脚不均匀沉降,自动计算垂直设备所需的垫片调整量,精度达。热增长补偿:内置热膨胀模型,根据设备材料特性与运行温度动态修正对中数据,例如炼油厂压缩机热态对中偏差减少80%,轴承温度峰值从75℃降至45℃。算法优势:结合机器学习优化补偿模型,适应不同设备的个性化热变形规律,避免传统经验公式的局限性。 安徽汉吉龙测控轴找正仪ASHOOTER激光对中同步仪的价格。

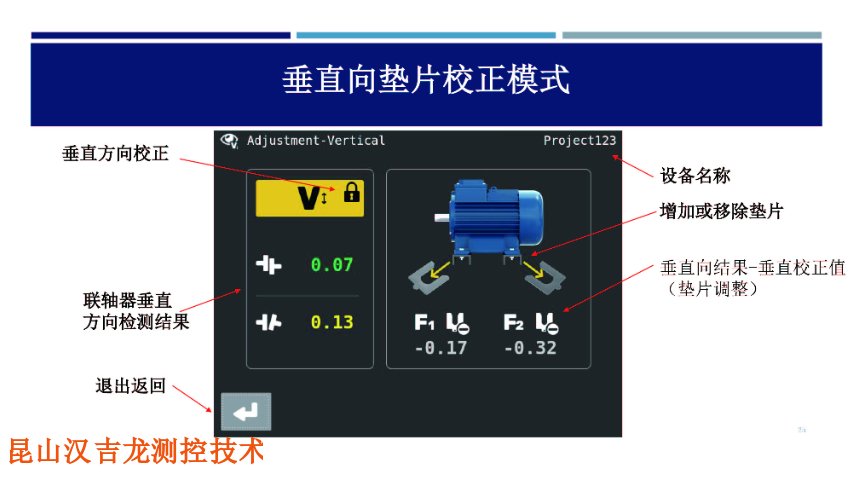

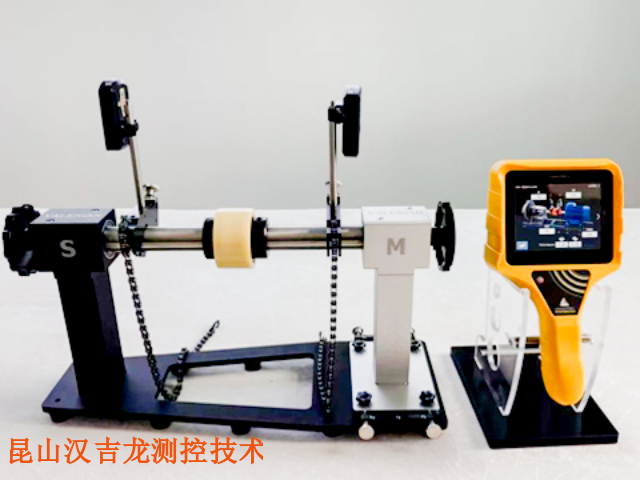

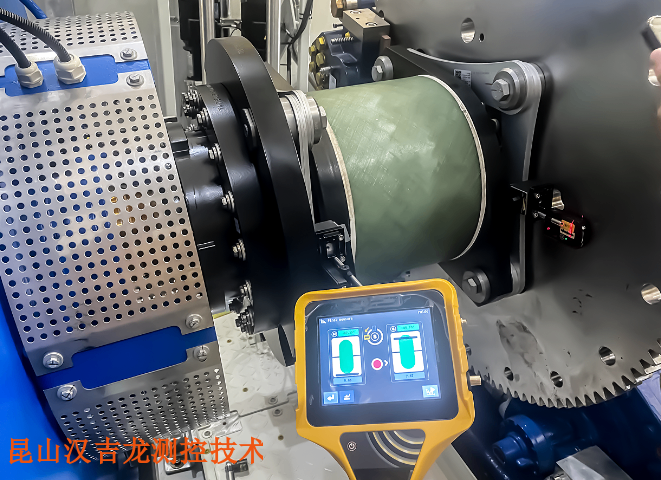

产品优势:操作简便:界面图形显示,向导式操作,对中过程简单、快捷,还有 3D 动画同步实时显示,过程直观、明确。测量精细:配备高精度激光传感器,测量分辨率高,能实现精细对中检测。续航持久:具有快速充电技术,充电半小时可工作 6 小时,部分型号续航能力可达 8 小时,满足工业场景需求。应用领域:广泛应用于能源电力、化工、机械制造、冶金、船舶等行业。例如在能源电力行业可精细校准发电机组等大型设备,减少因不对中导致的振动与能耗;在化工行业可应对泵、压缩机等设备的复杂工况,及时发现潜在故障。

多维度同步诊断能力ASHOOTER集成**红外热成像(160×120像素)与振动分析(10Hz-14kHz频谱)**功能,形成“几何精度-温度场-振动特征”的三维诊断体系:热变形补偿:实时监测主轴轴承、丝杠螺母副的温度分布,例如某立式加工中心主轴在高速运转时温升达40℃,ASHOOTER通过热成像定位热点并生成冷态预调整方案,使热态加工误差减少80%。动态振动监测:通过FFT频谱分析识别轴系不平衡(2X频率异常)、联轴器不对中(1X幅值升高)等问题。例如,某车铣复合机床C轴旋转时振动速度达12mm/s(超标),ASHOOTER结合激光对中数据快速定位齿轮箱安装偏差,校准后振动有效值降至3mm/s。 轴对中激光仪在造纸机烘缸轴维护中的实践。

HOJOLO激光轴同心度检测仪即ASHOOTER系列激光对中仪,其价格未有公开的统一报价,具体价格会因型号和配置不同而有所差异。其中,ASHOOTERAS500属于**型号,具备激光对中、振动分析、红外热成像等功能,适用于石化、风电等高要求场景,价格相对较高。ASHOOTERAS300定位中端市场,保留了部分高级功能,可满足80%以上工业场景的检测需求,价格较AS500低20%-30%。ASHOOTER+是入门级型号,具有30mmCCD激光探测器等配置,价格具有一定竞争力。此外,还有AS100经济型,适配中小型设备,价格相对更为亲民。激光对中分析仪如何通过频谱分析定位隐性不对中故障?安徽汉吉龙测控轴找正仪

激光对中反馈系统在自动化生产线对中调整中的高效**司轴找正仪电话

激光轴同心度检测仪(如ASHOOTER系列)的测量误差计算需结合设备原理、测量参数及误差来源,通过多维度分析评估,**终得到综合误差结果。以下从误差来源、计算步骤、关键参数及实例说明四部分详细介绍:一、测量误差的**来源激光轴同心度检测仪的测量误差由系统误差、随机误差和环境误差共同构成,具体包括:系统误差:设备固有精度(如激光波长稳定性、CCD探测器分辨率)、夹具安装偏差(夹爪与轴的同心度误差)、基准轴校准偏差等。随机误差:多次测量中因振动、气流扰动、操作手法细微差异导致的数值波动。环境误差:温度变化(导致工件/设备热胀冷缩)、湿度(影响激光传播)、电磁干扰(影响传感器信号)等。三、实例说明以ASHOOTERAS500测量某钢轴(长度L=500mm)为例:标准件对比:标准轴径向偏差,测量值→Δ_系统_r=。5次重复测量径向偏差:、、、、→μ_r=,σ_r≈→Δ_随机_r=3×≈。环境温差Δt=5℃→Δ_T=×10⁻⁶/℃×500mm×5℃≈→Δ_环境_r≈。总径向误差=√(²+²+²)≈。四、注意事项优先通过标准件校准(如已知偏差的精密轴)验证设备误差,减少系统误差影响。多次测量时需保持环境稳定(温度波动≤2℃,振动≤),降低随机误差和环境误差。爱司轴找正仪电话

-

耦合轴找正仪特点 2025-12-30 04:04:37HOJOLO激光轴同心度检测仪数据处理与分析软件:内建数字处理器,可方便地对数据进行处理,能直接计算出角度、平行偏差等多项结果。支持测量文件、照片和报告的保存,可生成PDF或EXCEL文件,并且关机重启后可以继续测量,还支持iOS和Android多平台设备连接操作。技术特点:高精度测量:...

-

红外轴找正仪操作步骤 2025-12-30 11:04:21AS500旋转轴校心仪在同类产品中展现出***的技术优势,其核心竞争力体现在多维度检测能力、智能化分析与精细补偿机制的深度融合,具体可从以下六个方面对比解析:一、多技术融合的三维诊断体系AS500突破传统对中仪的单一功能局限,集成激光对中、红外热成像、振动分析三大**技术,形成“几何精度-温度场-振...

-

synergys轴找正仪价格 2025-12-30 14:04:21HOJOLO激光轴同心度检测仪有多个型号,不同型号在精度、功能和适用场景上有所差异,以下是一些性价比高的型号推荐:ASHOOTERAS300:采用双模激光传感系统(635-670nm半导体激光器+30mm高分辨率CCD探测器),可实现高精度轴对中检测。仪器通过IP54防护等级认证,单手即可操作,重量...

-

山东耦合轴找正仪 2025-12-30 03:04:33ASHOOTER + AS500:测量精度可达 ±0.001mm,搭载高分辨率激光测量系统,配合 30mm CCD 探测器,无论是卧式设备的激光轴对中,还是立式设备的复杂校准,都能实现微米级的精细检测。集成了 FLIR Lepton 160×120 像素红外热像仪,可检测设备表面温度分布,精度达 ±...

-

常见联轴器对中仪使用方法图解

2026-01-01 -

欧洲轴找正仪厂家

2026-01-01 -

无线激光对中仪器使用方法图解

2026-01-01 -

教学联轴器对中仪特点

2026-01-01 -

往复式激光对中仪制造商

2025-12-31 -

振动百分表对中仪调试

2025-12-31 -

三合一轴找正仪定做

2025-12-31 -

多功能便携同心度检测仪装置

2025-12-31 -

工业轴找正仪连接

2025-12-31