大数据分析优化使用性能。历史运行数据训练寿命预测模型;实时监测数据识别异常模式;云计算平台提供优化建议。德国西门子开发的烧结管健康管理系统,提前两周预测失效风险,准确率达90%。自适应控制系统提升运行效率。基于物联网的智能阀门调节流量分配;机器学习算法优化反冲洗策略;数字孪生技术模拟不同工况下的性能变化。日本三菱公司创新的自优化过滤系统,能耗降低15%,维护成本减少30%。规模化生产一致性仍是行业痛点。大尺寸烧结管(直径>500mm)的密度均匀性控制困难;批量生产中的性能波动导致良率问题;特殊材料烧结工艺尚未完全成熟。特别是在增材制造领域,打印效率与精度的矛盾亟待解决,目前高精度打印速度慢,难以满足工业化量产需求。极端环境应用面临材料限制。超高温(>1200℃)条件下材料性能退化;强腐蚀介质中长效稳定性不足;辐照环境中的微观结构演变机制不明确。此外,多功能集成带来的界面问题和性能折衷也需要创新解决方案。合成含稀土元素的金属粉末制作烧结管,改善其微观组织,增强高温稳定性与抗氧化性。可靠的金属粉末烧结管排名

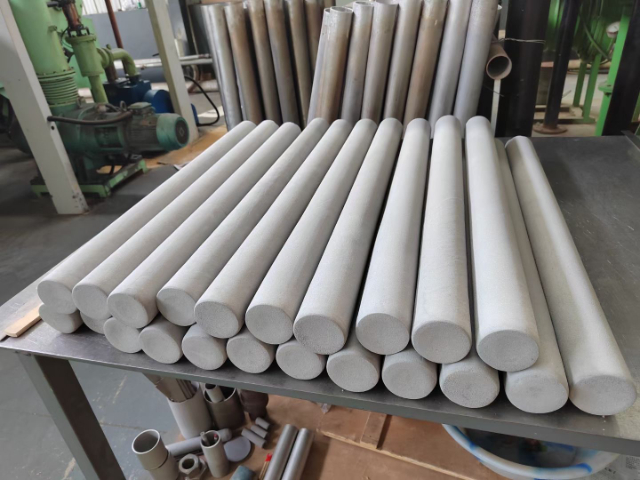

金属粉末烧结管是通过粉末冶金工艺制造的一种高性能管状材料,广泛应用于过滤、分离、流体控制、热交换、结构支撑等领域。相较于传统的铸造、机加工或焊接金属管,金属粉末烧结管具有独特的物理、化学和机械性能优势,能够满足现代工业对材料高性能、轻量化、多功能化和低成本的需求。本文将详细探讨金属粉末烧结管的优势,并分析其在不同行业中的应用。金属粉末烧结管的主要制造流程包括:粉末制备:选择合适金属粉末(如不锈钢、钛、镍基合金等),控制粒径分布。成型:通过模压、等静压、注射成型(MIM)或3D打印(如SLM)等方式成型。烧结:在保护气氛(如氢气、真空)中高温烧结,使粉末颗粒结合成致密或多孔结构。后处理:如机加工、表面涂层、热处理等,以优化性能。该工艺可实现高精度、复杂结构的制造,并灵活调整材料性能。上海耐用的金属粉末烧结管排行开发含形状记忆聚合物的金属粉末制造烧结管,使其兼具金属与聚合物特性。

金属粉末烧结管的材料体系经历了从单一到多元的扩展。早期主要使用纯铜、纯铁等单一金属粉末,随着技术进步,不锈钢、镍基合金等耐腐蚀材料逐渐成为主流。20世纪60年代,钛及钛合金粉末的成功应用是一个重要里程碑,这类材料凭借优异的比强度和生物相容性,在航空航天和医疗领域获得了广泛应用。20世纪后期,高温合金和难熔金属的加入进一步丰富了金属粉末烧结管的材料体系。镍基超合金、钼、钨等高熔点金属制成的烧结管能够在极端温度环境下工作,满足了航空航天、能源等领域对高性能材料的迫切需求。同时,金属间化合物和金属基复合材料的发展为烧结管提供了更多可能性,如TiAl金属间化合物烧结管兼具低密度和高温度强度,在航空发动机部件中显示出巨大潜力。

水处理技术中的创新引人注目。光催化型TiO₂涂层烧结管实现太阳能驱动有机物降解;电催化氧化烧结管电极高效去除难降解污染物;超亲水-水下超疏油不锈钢烧结管用于油水分离。新加坡国立大学开发的自清洁烧结管膜,通过可见光响应型g-C₃N₄/BiVO₄异质结涂层,实现抗污染和自净化功能。大气治理应用不断拓展。新型PM2.5过滤用烧结管通过静电纺丝复合纳米纤维,捕集效率达99.99%;VOCs催化燃烧用烧结管反应器集成催化剂和热交换功能;CO₂捕集用胺功能化烧结管吸附剂实现低能耗再生。德国BASF公司创新的旋转式烧结管吸附器,将吸附和再生过程集成在一个单元中,系统能效提高30%。设计含荧光碳纳米材料的金属粉末用于烧结管,在生物成像等领域发挥作用。

碳中和背景下,绿色材料体系将成为必然选择。利用回收金属粉末制备高质量烧结管的技术将取得突破,通过先进的净化处理和合金调控,再生材料的性能可接近原生材料。瑞典Höganäs公司正在建设的"零废"生产线,可将废金属100%转化为高性能粉末。另一方向是开发可降解金属烧结管,如镁基和铁基材料,在完成使用功能后能在特定环境中安全降解,减少环境负担。低温烧结材料创新将大幅降低能耗。通过纳米颗粒表面活化、烧结助剂优化等手段,未来有望实现常规金属在500℃以下的致密化烧结。韩国材料科学研究院(KIMS)开发的微波敏感型复合粉末,可在300℃条件下通过微波辅助实现完全烧结,能耗为传统工艺的20%。这类创新将使金属粉末烧结管的生产更加节能环保。开发光催化金属粉末用于烧结管,使其在光照下具备分解污染物的环保功能。可靠的金属粉末烧结管排名

采用微胶囊技术包裹添加剂粉末,在烧结管制备时按需释放,调控性能。可靠的金属粉末烧结管排名

金属粉末烧结管的制备工艺经历了从传统方法到现代技术的演进。20世纪中期,等静压技术的引入是一个重要突破。等静压成型通过液体介质均匀传递压力,使粉末体在各个方向受到均匀压缩,显著提高了烧结管的密度均匀性和结构完整性。这项技术特别适合制备大尺寸、复杂形状的烧结管产品,解决了传统模压成型中存在的密度梯度问题。20世纪70-80年代,粉末注射成型(PIM)技术的出现为金属粉末烧结管的制备带来了性变化。PIM技术将金属粉末与粘结剂混合后注射成型,可以制备出形状复杂、尺寸精密的管状坯体。这项技术极大地拓展了烧结管的结构设计空间,使制造微细孔道、异形流道等复杂结构成为可能。同期,热等静压(HIP)技术的应用进一步提升了烧结管的致密度和力学性能,使产品能够满足更高要求的工程应用。可靠的金属粉末烧结管排名