晶圆键合重构海水淡化技术范式。氧化石墨烯-聚酰胺纳米通道键合使脱盐率突破99.99%,反冲洗周期延长至90天。红海浮动平台实测:单日淡水产量1.5万吨,能耗降至2.3kWh/m³。自修复结构修复率达98%,耐海水腐蚀性提升10倍。模块化阵列支持万吨级水厂建设,为迪拜世博园提供90%生活用水。晶圆键合推动基因合成工业化。百万级微反应腔阵列实现DNA单碱基分辨投递,准确率99.999%。疫苗开发中完成刺突蛋白基因单日合成,研发周期压缩72小时。华大基因生产线月通量突破50亿碱基,成本降至$0.001/碱基。生物安全开关模块防止基因泄漏,为合成生物学提供合规制造平台。晶圆键合实现微型色谱系统的复杂流道高精度封装。东莞阳极晶圆键合加工

研究所利用其作为中国有色金属学会宽禁带半导体专业委员会倚靠单位的优势,组织行业内行家围绕晶圆键合技术开展交流研讨。通过举办技术论坛与专题研讨会,分享研究成果与应用经验,探讨技术发展中的共性问题与解决思路。在近期的一次研讨中,来自不同机构的行家就低温键合技术的发展趋势交换了意见,形成了多项有价值的共识。这些交流活动促进了行业内的技术共享与合作,有助于推动晶圆键合技术的整体进步,也提升了研究所在该领域的学术影响力。低温晶圆键合加工平台晶圆键合推动高效水处理微等离子体发生器的电极结构创新。

针对晶圆键合过程中的气泡缺陷问题,科研团队开展了系统研究,分析气泡产生的原因与分布规律。通过高速摄像技术观察键合过程中气泡的形成与演变,发现气泡的产生与表面粗糙度、压力分布、气体残留等因素相关。基于这些发现,团队优化了键合前的表面处理工艺与键合过程中的压力施加方式,在实验中有效减少了气泡的数量与尺寸。在 6 英寸晶圆的键合中,气泡率较之前降低了一定比例,明显提升了键合质量的稳定性。这项研究解决了晶圆键合中的一个常见工艺难题,为提升技术成熟度做出了贡献。

科研团队在晶圆键合技术的低温化研究方面取得一定进展。考虑到部分半导体材料对高温的敏感性,团队探索在较低温度下实现有效键合的工艺路径,通过优化表面等离子体处理参数,增强晶圆表面的活性,减少键合所需的温度条件。在实验中,利用材料外延平台的真空环境设备,可有效控制键合过程中的气体残留,提升界面的结合效果。目前,低温键合工艺在特定材料组合的晶圆上已展现出应用潜力,键合强度虽略低于高温键合,但能更好地保护材料的固有特性。该研究为热敏性半导体材料的键合提供了新的思路,相关成果已在行业交流中得到关注。晶圆键合革新高效海水淡化膜的纳米选择性通道构建工艺。

在晶圆键合技术的设备适配性研究中,科研团队分析现有中试设备对不同键合工艺的兼容能力,提出设备改造的合理化建议。针对部分设备在温度均匀性、压力控制精度上的不足,团队与设备研发部门合作,开发了相应的辅助装置,提升了设备对先进键合工艺的支持能力。例如,为某型号键合机加装的温度补偿模块,使晶圆表面的温度偏差控制在更小范围内,提升了键合的均匀性。这些工作不仅改善了现有设备的性能,也为未来键合设备的选型与定制提供了参考,体现了研究所对科研条件建设的重视。晶圆键合为超构光学系统提供多材料宽带集成方案。低温晶圆键合加工平台

结合材料分析设备,探索晶圆键合界面污染物对键合效果的影响规律。东莞阳极晶圆键合加工

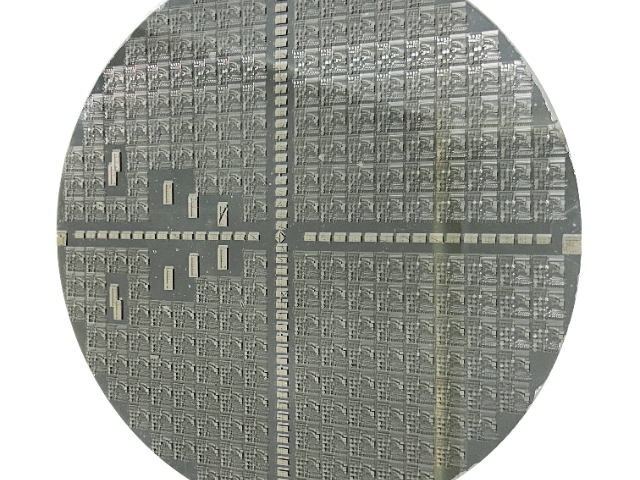

科研团队在晶圆键合的对准技术上进行改进,针对大尺寸晶圆键合中对准精度不足的问题,开发了一套基于图像识别的对准系统。该系统能实时捕捉晶圆边缘的标记点,通过算法调整晶圆的相对位置,使对准误差控制在较小范围内。在 6 英寸晶圆的键合实验中,该系统的对准精度较传统方法有明显提升,键合后的界面错位现象明显减少。这项技术改进不仅提升了晶圆键合的工艺水平,也为其他需要高精度对准的半导体工艺提供了参考,体现了研究所的技术创新能力。

东莞阳极晶圆键合加工