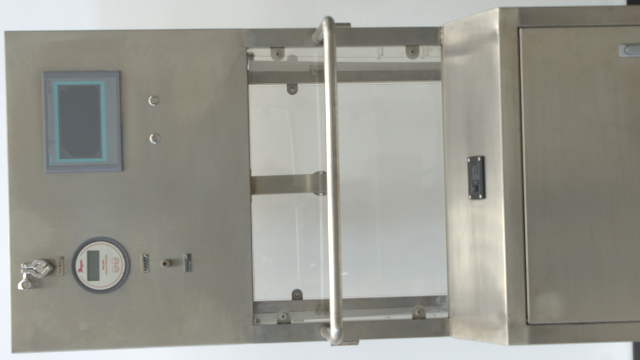

- 品牌

- 南京爱能

- 型号

- AN-JJC

- 类型

- 精密过滤器

- 壳体材质

- 玻璃,不锈钢

- 样式

- 厢式

- 用途

- 除尘,空气过滤,干燥过滤

操作培训应涵盖理论与实操两部分:洁净层流车理论课程包括洁净技术基础(ISO洁净等级划分、粒子污染控制原理)、设备工作原理与结构组成;实操环节需演示过滤器更换、压差表校准、消毒流程等关键操作,学员需通过实际操作考核(如30分钟内完成高效过滤器更换并通过检漏测试)。洁净层流车培训记录应存档备查,建议每两年进行一次复训,及时更新前沿的行业标准和设备操作要点,确保操作人员方方面面熟悉设备的每一项功能和安全注意事项。实验室转运敏感样本或试剂,减少环境干扰对实验结果的影响。吉林洁净层流车生产企业

新一代洁净层流车的物联网模块支持多协议接入(Modbus RTU、TCP/IP、LoRaWAN),可与工厂 MES 系统对接,实时同步设备位置(精度 5m)、运行状态(运行 / 待机 / 故障)、能耗数据(累计耗电 kWh)。通过数字孪生技术,在虚拟空间中模拟设备运行,预测过滤器寿命(误差≤5%)和能耗峰值(提前 24 小时预警)。移动 APP 端提供设备健康度评分(0-100 分),低于 70 分时自动派单至维修部门,支持扫码报修(读取设备二维码获取基本信息)和远程协助(工程师通过 AR 眼镜指导现场操作)。某半导体工厂部署物联网层流车后,设备故障响应时间从 4 小时缩短至 30 分钟,运维效率提升 60%,充分展现了智能化技术在设备管理中的应用价值。吉林洁净层流车生产企业移动时需轻推轻拉,防止剧烈晃动导致过滤器移位或气流紊乱。

在与其他洁净设备协同应用时,洁净层流车可作为移动节点接入洁净室监控系统,与层流罩、传递窗、洁净烘箱等设备实现联动控制。例如,当层流车进入 A 级洁净区时,传递窗自动切换至对接模式,风机转速提升 10% 以补偿开门带来的气流扰动;离开时触发区域消毒程序,形成闭环洁净控制。这种系统化应用在某相关疫苗生产车间中得到验证,通过 PLC 控制系统集成 12 台层流车,实现物料从灭菌柜到灌装线的无缝转运,全过程洁净度实时监控,污染风险降低 60% 以上。

安装使用时,需选择平整度≤2mm/m 的地面,远离空调出风口、门窗等气流扰动源,设备与墙面间距≥500mm 以保证维护空间。初次启用前,应空载运行 30 分钟进行预净化,期间操作人员需穿戴洁净服(分体式连帽设计,面料电荷面密度≤3μC/m²),经风淋室吹淋后进入洁净区域。操作过程中,物料传递需通过前后双开门(互锁设计,开启角度≤90°),单次开门时间控制在 10 秒内,避免外部污染侵入。使用结束后,关闭风机前先运行紫外灯消毒 20 分钟,断开电源后用无纤维抹布蘸取纯化水擦拭工作台面,检查蓄电池电量(备用电源支持断电运行 30 分钟),确保电量≥50% 以便下次使用。层流车异响时,需检查风机叶轮是否松动或万向轮磨损。

控制洁净层流车的全生命周期成本,需在选型、使用、维护各阶段采取措施:选型时对比不同供应商的 TCO(总拥有成本),优先选择能耗低(≤400W)、过滤器更换周期长(高效≥2 年)的型号;使用阶段推行全员生产维护(TPM),操作人员负责日常清洁和简单检查(占维护工作量 30%),专业维修人员负责定期保养(占 50%),工程师负责深度维护(占 20%),提高维护效率;维护阶段采用预维护策略,根据过滤器阻力 - 时间曲线提前 20% 时间更换(如预测寿命 1 年则在 10 个月时更换),避免突发故障导致的停产损失。某制药企业通过成本控制策略,将单台设备年均运维成本从 1.2 万元降至 0.8 万元,5 年累计节约成本 20 万元。设备运行时振动幅度需≤0.5mm/s,避免对精密操作产生干扰。浙江如何洁净层流车产品介绍

防静电台面有效导出操作过程中产生的静电,保护敏感电子元件。吉林洁净层流车生产企业

在功能模块配置上,洁净层流车通常标配 LED 防爆照明灯(照度≥300lux),采用嵌入式安装避免积尘;紫外杀菌灯(波长 254nm,功率 30W)设置延时启动功能(建议提前期0 分钟开启),有效杀灭设备内部残留的微生物。部分先进型号配备风速传感器(精度 ±2% FS)和压差变送器(量程 0-1000Pa,精度 ±1%),数据可通过 RS485 接口上传至集中监控系统,实现远程监控与故障诊断。设备噪音控制在 65dB (A) 以下(距离 1m 处测量),风机采用 EC 变频电机,可根据负载自动调节转速,在保证风速稳定的同时降低能耗,典型功耗≤500W。吉林洁净层流车生产企业

- 黑龙江关于洁净层流车常用知识 2026-02-06

- 吉林品牌洁净层流车现货 2026-01-30

- 江苏如何洁净层流车厂家电话 2026-01-29

- 山东常见洁净层流车图片 2026-01-29

- 云南如何洁净层流车什么价格 2026-01-22

- 陕西怎么样洁净层流车生产企业 2026-01-21

- 山西洁净层流车电话 2026-01-21

- 云南品牌洁净层流车现货 2026-01-16

- 河北质量洁净层流车常用知识 2026-01-15

- 海南洁净层流车 2026-01-14

- 上海常见洁净层流车工厂直销 2026-01-13

- 山西洁净层流车图片 2026-01-06