- 品牌

- 工研

- 工件材质

- 不锈钢,金属,铝合金,铝,钢材,铁材,钢,铜,铁

- 类型

- 发黑

- 加工贸易形式

- 来料加工,提供QPQ**盐;QPQ生产整体解决方案;工艺开发;技术培训

- 厂家

- 成都工具研究所

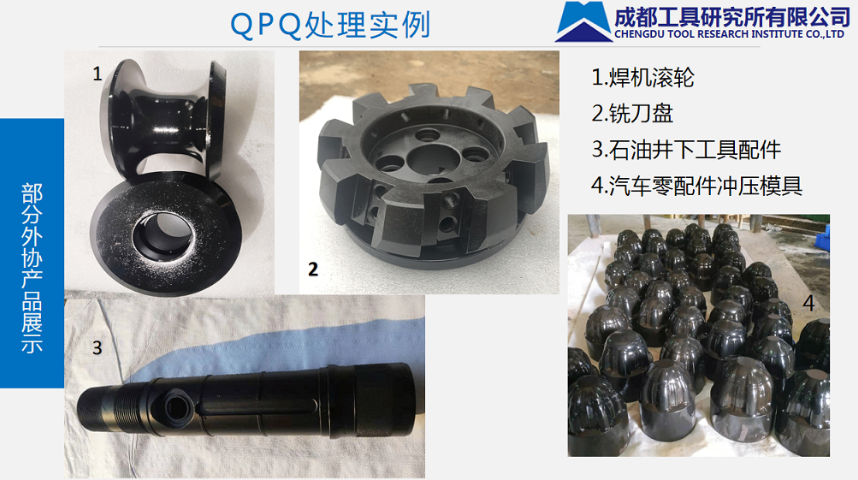

QPQ表面处理有助于优化材料的利用效率。传统表面处理可能需要较厚的表层材料才能达到性能要求,导致材料浪费,而QPQ处理能在较薄的表面层实现优异性能,减少材料消耗。同时,其处理过程对基体材料的适应性强,可用于多种金属材料,无需为满足处理要求而选用特殊贵重材料,降低了材料选择的局限性。这种材料利用的优化不仅减少了原材料的投入,还减轻了部件的整体重量,在不影响性能的前提下提高了材料的性价比,为资源的高效利用提供支持,符合节约型生产的发展趋势。QPQ技术广泛应用于汽车、摩托车、纺织机械、化工机械、轻工机械、石油机械、机床等行业。宁波模具QPQ服务费用

深层QPQ处理可优化零件的全周期成本控制。相较于普通表面处理,深层QPQ处理由于工艺更复杂、处理时间更长,初期的处理成本确实会略有增加,但从零件的全生命周期来看,其成本优势十分明显。通过大幅延长零件的使用寿命,减少了中期的维护频率,降低了因维护产生的人工、材料以及设备停机等成本;同时,零件更换频次的降低也减少了后期的材料采购与更换投入。此外,深层强化效果使零件在使用过程中更不易出现故障,减少了因突发故障导致的生产中断损失,简化了设备的维护流程,提高了维护效率。综合来看,这些因素共同作用,能在零件的全生命周期内实现成本的明显优化,为企业在设备运营过程中节省大量资源投入,提升企业的经济效益与市场竞争力。福州仪器仪表QPQ代加工QPQ表面处理技术符合环保要求,可为客户提供环评所需的资料等。

QPQ 表面处理技术能明显提高关键运动部件(如发动机曲轴、连杆)在严苛热循环下的尺寸稳定性和几何精度。在曲轴等零件的长期运行过程中,由于摩擦和燃烧作用,部件温度会持续波动,产生复杂的热梯度和热应力。传统处理工艺的材料容易在应力集中区域引发微观塑性变形,导致零件翘曲或尺寸偏差。QPQ 处理通过低温盐浴渗氮,在基体表面形成由化合物层和扩散层构成的稳定复合结构。该结构不仅具有极高的硬度和耐热性,更重要的是,它有效改变了材料表层的晶体结构和热膨胀系数,使其与内部基体在温度剧烈变化时保持更协调的变形趋势,从而有效抵抗热应力的影响。这种出色的抗热变形能力确保曲轴在宽温度范围内(从启动到全负荷运行)始终维持精确的几何尺寸和配合间隙,彻底避免因热变形导致的配合异常、运行阻力增加或轴承磨损加剧。,这极大地提升了关键部件在复杂热环境下的长期工作可靠性和使用寿命。

QPQ盐浴可增强处理过程的稳定性。处理过程的稳定性是保证产品质量一致性的关键,普通盐浴易因温度波动、成分变化导致处理效果不稳定。QPQ盐浴通过先进的温控系统和成分监测技术,能将盐浴温度控制在狭小波动范围内,同时实时监控并调整活性成分含量,确保处理环境始终保持稳定。这种稳定性可减少因工艺参数波动导致的表面层性能差异,使同一批次甚至不同批次的处理件都能保持一致的质量水平,降低因质量波动产生的返工率和废品率,提升生产过程的可靠性。QPQ 处理层在高温环境下仍能保持极高的硬度和耐磨性,性能不易衰减。

QPQ表面处理能提高与其他工艺的兼容性。部件生产过程中往往需要经过多种加工工艺,普通表面处理可能与其他工艺存在矛盾,影响整体生产流程。QPQ处理可与铸造、锻造、机加工等多种前期工艺良好兼容,处理后无需复杂的后续加工即可满足精度要求,减少了工艺衔接过程中的调整环节。同时,其处理温度较低,不会对前期工艺形成的材料性能造成明显影响,确保了整个生产流程的稳定性。这种工艺兼容性简化了生产流程,缩短了生产周期,提高了生产效率,降低了因工艺矛盾导致的生产延误和成本增加。QPQ表面处理技术形成的复合层具有一定的韧性,能承受一定程度的冲击载荷。福州仪器仪表QPQ代加工

QPQ表面处理技术形成的表面层具有良好的抗擦伤性能,能承受一定程度的滑动摩擦。宁波模具QPQ服务费用

深层QPQ处理能提升零件的深度抗腐蚀效能。常规表面处理形成的防护层通常较薄且与基体结合不够紧密,一旦表层出现微小划痕或破损,腐蚀介质就会迅速渗透至基体,引发大面积腐蚀。而深层QPQ处理形成的厚层复合防护结构,不仅表面具有极高的致密性,能有效阻挡大部分腐蚀介质,且向基体深层的元素渗透更为充分,形成了从表面到深层逐步过渡的防护体系。这种体系在表层出现微小损伤时,深层的防护层能继续发挥阻隔作用,延缓腐蚀介质向内部蔓延的速度,减少因局部腐蚀引发的整体性能退化。同时,深层渗透的元素还能改变基体表层的电化学性能,降低腐蚀电池的活性,进一步抑制腐蚀反应的发生,确保零件在长期接触各类腐蚀性介质的环境中保持功能稳定,明显延长零件在复杂腐蚀环境中的有效服役时间。宁波模具QPQ服务费用

- 安徽仪器仪表QPQ服务 2026-02-06

- 安徽航空航天QPQ解决方案 2026-02-06

- 重庆深层QPQ解决方案 2026-02-05

- 厦门深层QPQ解决方案 2026-02-05

- 安徽石油QPQ服务价格 2026-02-05

- 福州凸轮轴QPQ服务价格 2026-02-05

- 安徽金属表面QPQ服务报价 2026-02-05

- 东莞深层QPQ服务费用 2026-02-05

- 安徽机床QPQ服务费用 2026-02-04

- 机床QPQ服务费用 2026-02-04

- 宁波模具QPQ服务费用 2026-02-04

- 江苏凸轮轴QPQ服务多少钱 2026-02-04