- 品牌

- 蜂鸟科技

- 型号

- 齐全

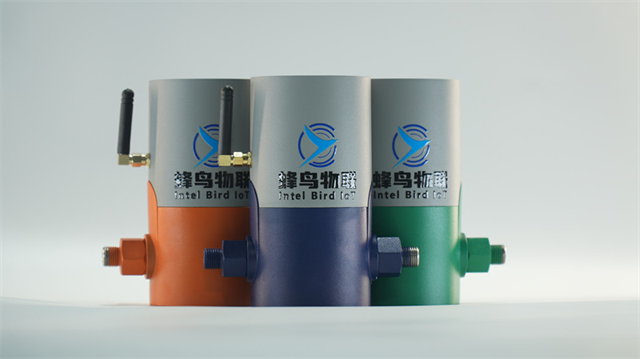

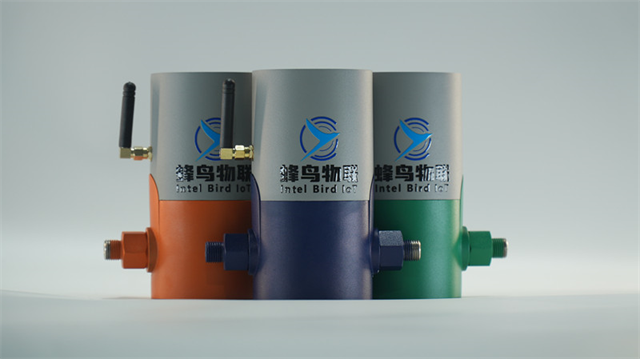

油液检测作为评估机械设备运行状态的重要手段,通过对油液中各类理化指标和微粒成分的分析,可以精确研判油液的实际状态。在工业生产中,机械设备的润滑油或工作油在长时间使用后,会因磨损、氧化、污染等因素而逐渐变质,这不仅会影响设备的运行效率,还可能导致严重的故障。因此,定期进行油液检测,分析油样的粘度、酸值、水分含量、金属磨粒浓度等指标,能够及时发现油液性能的下降趋势,为设备的预防性维护提供科学依据。例如,油中金属磨粒的增加可能预示着齿轮或轴承的磨损加剧,而水分含量的上升则可能表明密封系统存在问题。通过这些细致的检测和分析,企业能够提前采取措施,避免设备突发故障带来的生产损失。油液检测可判断油液中的杂质来源,采取针对性措施进行解决。油液检测系统方案

油液检测方案在工业设备维护与管理中扮演着至关重要的角色。这一方案通过对设备中使用的润滑油、液压油等油液进行定期采样与分析,能够及时发现设备运行过程中的异常情况。油液检测通常包括物理性质测试、化学成分分析以及颗粒物计数等多个维度。物理性质测试可以揭示油液的粘度、闪点等基本特性变化,从而判断其是否仍能满足设备润滑需求。化学成分分析则能精确识别油液中的添加剂损耗、污染物侵入等状况,为及时更换或净化油液提供依据。颗粒物计数则直观反映了油液中固体杂质的含量,有助于评估设备磨损程度及潜在故障风险。结合先进的检测技术与智能化数据分析平台,油液检测方案不仅提升了维护效率,还为企业的预防性维护工作提供了强有力的数据支持,确保了生产设备的稳定运行与延长使用寿命。南昌油液检测实时数据监测平台印刷机定期油液检测,保障印刷过程中机械传动系统精确运行。

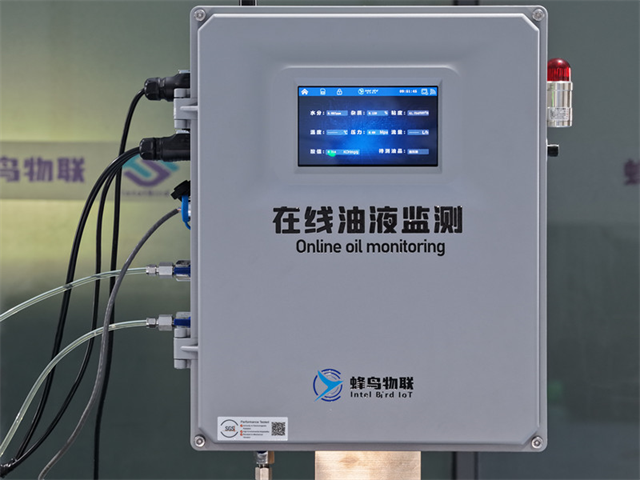

油液检测实时数据传输系统的引入,不仅强化了设备管理的精细度,也促进了工业4.0与智能制造理念的落地实施。在远程监控场景下,无论是身处何地,技术人员都能通过手机、平板电脑等移动设备随时访问油液检测数据,实现对设备状态的全天候监控。这种跨越地域的信息流通,极大增强了团队协作的灵活性和响应速度。此外,结合物联网、人工智能等先进技术,油液检测数据还能被用于预测性维护模型的训练与优化,通过不断学习和自我迭代,系统能够更精确地预测设备故障趋势,为企业生产运营提供强有力的技术支持与安全保障。

油液检测行业作为一个关键领域,对于确保各类机械设备的稳定运行和延长使用寿命至关重要。针对这一行业定制方案,首先需要深入理解不同应用场景下的油液特性和检测需求。例如,在工业重型设备中,油液往往承载着润滑、冷却和密封等多重功能,其污染程度和理化性质的变化直接关系到设备的运行状态。因此,定制方案应涵盖从采样、预处理到高精度分析的全过程,采用先进的检测技术和智能化管理系统,实现对油液中金属颗粒、水分、添加剂损耗等关键指标的实时监测。此外,结合大数据分析,可以预测设备故障趋势,提前采取维护措施,避免非计划停机带来的经济损失。利用油液检测对设备进行状态监测,实现从计划维修到状态维修的转变。

随着物联网和大数据技术的不断发展,实时油液检测分析系统正逐步向智能化、远程化方向迈进。通过云端平台,企业可以实时查看分布在各地的设备油液状况,实现跨地域、跨平台的集中管理。系统不仅能够自动发送检测报告和维护建议,还能与其他设备管理系统集成,形成全方面的设备健康管理体系。这种智能化的油液管理方式,不仅提高了工作效率,还增强了企业对设备维护的掌控力。未来,随着技术的持续创新,实时油液检测分析系统将在更多领域发挥重要作用,为工业设备的稳定运行和企业的可持续发展提供有力保障。压铸机油液检测维持液压系统压力,保证金属成型工艺稳定。南昌油液检测实时数据监测平台

在纺织机械维护中,油液检测有助于提高生产效率和产品质量。油液检测系统方案

在现代制造业中,油液检测实时报警系统已成为保障生产稳定运行不可或缺的一环。它利用先进的传感器技术和数据分析算法,实现了对油液状态的连续监控和精确评估。当油液中污染物累积到一定程度或油质发生明显恶化时,系统会自动报警,提醒维护人员及时处理,从而避免了因油液问题引发的突发性停机事故。该系统还具备远程监控功能,使得管理人员即使不在现场也能实时掌握设备油液状况,做出快速响应。通过整合油液检测实时报警系统,企业能够明显提升生产安全水平和设备综合效率,进一步降低维护成本和停机损失,为企业的可持续发展奠定坚实基础。油液检测系统方案

- 武汉油液检测的成功案例 2026-01-30

- 太原油液检测实时数据传输 2026-01-30

- 山西油液检测数据采集技术 2026-01-30

- 内蒙古油液检测对数据智能分析 2026-01-29

- 油液检测系统方案 2026-01-29

- 贵阳油液检测研判油液状态 2026-01-29

- 吉林油液检测平台 2026-01-29

- 太原油液检测解决方案提供商 2026-01-29

- 合肥油液检测在特殊工况的应用 2026-01-29

- 杭州油液检测工业智能监测方案 2026-01-29

- 长沙油液检测智能运维解决方案 2026-01-28

- 拉萨油液检测工业智能监测方案 2026-01-28