定期维护保障稳定运行:为保证卧式加工中心的稳定运行和长期精度,定期维护至关重要。日常维护中,需检查机床的润滑系统,确保各运动部件得到充分润滑,减少磨损;清理工作台和导轨上的切屑和杂物,防止切屑进入导轨影响机床的运动精度和稳定性。定期对机床的精度进行检测和校准,如检查主轴的回转精度、工作台的定位精度等,发现精度超差及时进行调整和修复。此外,还要对机床的电气系统、液压系统进行检查,确保各系统工作正常。通过定期维护,能够及时发现和解决卧式加工中心存在的问题,延长机床的使用寿命,提高设备的可靠性和加工精度,为企业的生产加工提供有力保障。该加工中心的刚性好,能承受较大的切削力,保证加工质量。重庆国产卧式加工中心定制

先进的数控系统是深亚卧式加工中心的核心竞争力之一。该公司采用国际 品牌的数控系统,具备强大的运算能力和稳定的控制性能。操作人员只需在数控系统中输入预先编制好的加工程序,机床便能按照指令精确地控制各坐标轴的运动,实现自动化加工。数控系统支持多种编程语言,方便编程人员根据不同的加工需求进行程序编写。而且,系统还配备了高分辨率的显示屏,实时显示机床的运行状态、加工参数等信息,便于操作人员监控和调整,确保加工过程的顺利进行。浙江双主轴卧式加工中心厂家卧式加工中心,大型工件加工的理想选择。

卧式加工中心采用卧式主轴布局,工作台通常为分度盘或数控回转台,这种结构使其在加工箱体类零件时具有有效优势。与立式加工中心相比,卧式加工中心的刀具重力方向与主轴轴线垂直,避免了悬臂梁效应,从而提升了切削稳定性。其床身通常采用整体铸造结构,内部布置密集筋板,静态刚度可达500-800N/μm,能够承受重切削时的剧烈冲击。主轴箱通过四点角接触轴承支撑,轴向刚度达800N/μm,配合液压平衡系统,可实现长达2000小时无故障运行。在汽车发动机缸体加工中,卧式加工中心通过一次装夹完成五个面的铣削、钻孔、攻丝等工序,位置精度可达±。这种结构特性使卧式加工中心特别适合模具制造、航空航天等领域的复杂零件加工。

在汽车制造这一高度精密且规模庞大的产业中,卧式加工中心扮演着举足轻重的角色。汽车发动机作为汽车的心脏,其内部众多关键零部件,如缸体、缸盖等,对加工精度和表面质量有着极为严苛的要求。卧式加工中心凭借其独特的设计优势,能够实现对这些复杂零部件的高精度加工。其卧式布局使得工件在加工过程中受力更加均匀,有效减少了因重力导致的变形,从而保证了加工尺寸的精确性。同时,卧式加工中心通常配备多轴联动功能,可一次性完成多个面的加工,大幅提高了加工效率。例如,在缸体的加工中,通过合理的刀具路径规划和多轴联动控制,能够快速、精细地完成各个孔系和型腔的加工,减少了装夹次数和加工时间,为汽车发动机的高性能和可靠性提供了坚实保障,进而提升了整个汽车产品的品质和市场竞争力。 卧式加工中心的刀具库容量大,可自动换刀,提高了生产效率。

轨道交通装备制造对零部件的精度、可靠性和安全性要求极高。卧式加工中心能够很好地满足轨道交通装备制造的需求。在高铁列车车轴的加工中,车轴作为列车运行的关键承载部件,其加工精度直接影响到列车的运行安全和稳定性。卧式加工中心采用高精度的主轴和传动系统,能够实现对车轴的高精度车削加工,保证车轴的尺寸精度和表面粗糙度符合设计要求。同时,通过合理的刀具路径规划和切削参数优化,提高了车轴的加工效率和质量。在轨道交通车辆的转向架零部件加工中,卧式加工中心的多轴联动功能可以精确地完成各种复杂形状零部件的加工,如构架、轮对等,确保转向架的性能和可靠性,为轨道交通的安全运行提供了有力保障。卧式加工中心,让大型零件加工变得轻松简单。重庆国产卧式加工中心定制

先进的润滑系统,保证了卧式加工中心的运行平稳。重庆国产卧式加工中心定制

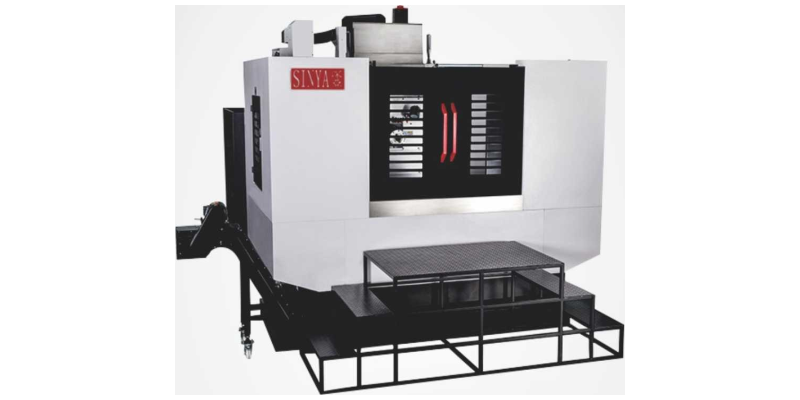

在市场竞争日益激烈的 ,深亚精密机械不断加大研发投入,持续对卧式加工中心进行技术创新和产品升级。公司拥有一支专业的研发团队,密切关注行业发展动态和客户需求,不断探索新的技术和工艺,将其应用于卧式加工中心的研发中。近年来,公司在提高机床的精度、效率和智能化水平方面取得了 成果,推出了一系列具有更高性能的卧式加工中心产品,满足了不同客户的多样化需求,进一步提升了公司在市场中的竞争力。展望未来,随着制造业的不断发展和技术的持续进步,对高精度、高效率加工设备的需求将不断增加。深亚精密机械有限公司的卧式加工中心凭借其先进的技术、 的性能和质量的服务,有望在市场中占据更广阔的份额,为推动制造业向 化、智能化发展贡献力量。公司将继续秉持创新驱动的发展理念,不断提升产品质量和技术水平,加强与客户的合作与交流,为客户提供更加完善的加工解决方案,在数控机床制造领域创造更加辉煌的业绩。重庆国产卧式加工中心定制