运行多年的实验室集中供气系统,管路可能出现腐蚀、老化、密封失效等问题,需制定科学的老旧管路改造方案。实验室集中供气的老旧管路改造首先进行***检测:通过超声波测厚仪检查管路壁厚(如 316L 不锈钢管壁厚低于设计值 80% 需更换),用气密性检测仪检测泄漏点(泄漏率超过 1×10⁻⁶Pa・m³/s 需处理);改造过程中,优先采用与原系统兼容的管材(如原系统为 304 不锈钢管,改造仍选用同材质),减少接口适配问题;对于关键区域(如仪器密集区)的管路,采用 “整体更换 + 分段测试” 方式,先更换某一区域管路并进行压力测试(保压 24 小时压力降≤0.01MPa),合格后再改造下一区域。某高校理化实验室的实验室集中供气老旧管路改造后,系统泄漏率从改造前的 5×10⁻⁶Pa・m³/s 降至 1×10⁻⁹Pa・m³/s 以下,管路使用寿命延长 8-10 年,且改造过程中通过分区域施工,未中断**实验项目。先进的通风系统能降低实验室的能耗和运营成本。台州医院实验室集中供气装置

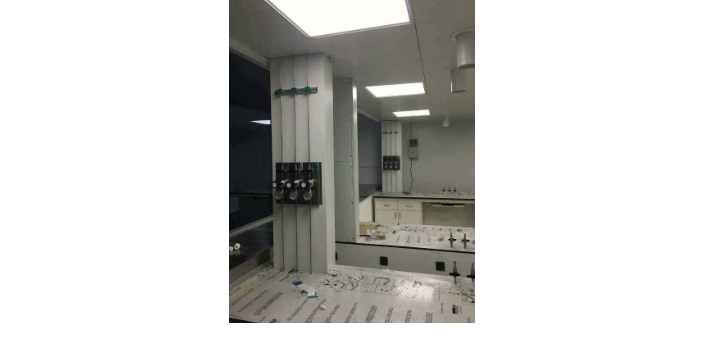

气体终端是集中供气系统与实验设备的接口,通常采用壁挂式二级减压面板。每个终端配备压力表、紧急切断阀和**控制开关,输出压力可根据仪器需求在0.01-0.8MPa范围内精确调节。终端面板采用不锈钢材质,气路接口选用国际通用的Swagelok或VCR接头,确保兼容各类仪器。特殊区域可配置防爆型终端或惰性气体吹扫装置。终端布局应考虑实验动线,一般按3-5米间距设置,每个工位预留2-3个气路接口。现代智能终端还可集成流量监控、使用记录等功能,并通过物联网技术实现远程控制。台州医院实验室集中供气装置实验室集中供气的干燥装置,可将氮气相对湿度控制在 3%-5%;

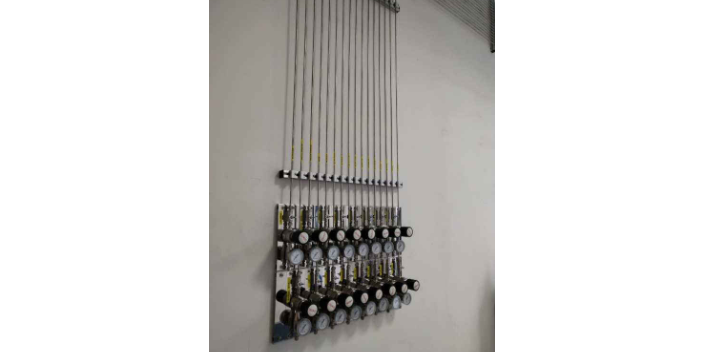

对于一些易燃易爆气体的使用,实验室集中供气系统有着严格的安全措施。除了将气瓶放置在专门的防爆气瓶间,还对管道进行了防静电处理,设置了接地装置。在气体输送过程中,安装了回火防止器等安全设备,防止因回火引发事故。这些***的安全防护措施,为实验室安全使用易燃易爆气体提供了可靠保障。实验室集中供气系统的调压装置至关重要。它能够将气瓶内的高压气体精细调节到实验所需的压力,并且保持压力稳定。在一些对压力变化极为敏感的实验中,如材料压力测试实验,稳定的气体压力是实验成功的关键。集中供气系统的调压装置通过先进的技术手段,实现了压力的精确控制,为这类实验提供了良好的条件。

部分实验(如模拟大气环境的腐蚀实验、微生物培养的特殊气氛实验)需特定比例的混合气体,传统手动混合方式精度低、误差大,实验室集中供气的气体混合配比功能可实现精细控制。实验室集中供气通过 “多气体输入 + 动态混合” 系统:将两种或多种纯气(如氮气与氧气、二氧化碳与空气)按设定比例(如 80% N₂+20% O₂)输入混合器,混合器内置高精度质量流量计(精度 ±0.5%)与反馈调节模块,实时监测各气体流量并自动修正偏差,确保混合气体比例误差≤1%;混合后的气体经缓冲罐稳定压力后,输送至实验终端。某材料腐蚀实验室使用实验室集中供气的混合配比功能,模拟海洋大气环境(3.5% NaCl 溶液雾化 + 0.03% CO₂混合气体),实验数据显示混合气体比例波动≤0.5%,材料腐蚀速率的测试重复性误差从 ±8% 降至 ±2%,为材料耐蚀性能研究提供可靠数据支撑。高海拔地区的气体压力不足,实验室集中供气的增压泵可解决;

保证气体纯度的**在于材料选择与工艺控制。铜管虽成本低但会释放铜离子污染气体,因此超高纯(≥99.999%)系统必须采用电抛光不锈钢管,焊接使用轨道式自动焊机并充氩保护,焊缝内表面粗糙度需≤0.25μm。管道安装前需进行三级清洗:碱性脱脂→酸洗钝化→超纯水冲洗,***用99.999%氮气吹扫至**≤-70℃。某半导体fab厂曾因管道清洗不合格导致晶圆成品率下降5%,返工耗时3周损失800万元。建议每季度用氦质谱仪检测泄漏率(标准≤1×10⁻⁹mbar·L/s),并在分支管路安装颗粒计数器(监测≥0.1μm粒子)。高校多气体实验室用实验室集中供气,识别接口能防止气体误接;台州医院实验室集中供气装置

管道设计需考虑未来扩展和改造的可能性。台州医院实验室集中供气装置

集中供气系统的管道标识是安全管理的重要环节。标识内容应包括气体名称(中英文)、分子式、危险标志、流向箭头和压力等级。颜色编码遵循国际标准:氧气蓝色、氮气黑色、氢气红色、氩气深绿色。标识材质要耐腐蚀、不脱落,粘贴位置间隔不超过5米。管道三通、阀门和穿墙处必须加贴标识。对于混合气体,需注明各组分比例和危险性。电子标识系统正在推广应用,通过RFID标签可查询管道详细参数和维护记录。清晰的标识系统能有效防止误操作,提高应急处理效率。台州医院实验室集中供气装置