- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

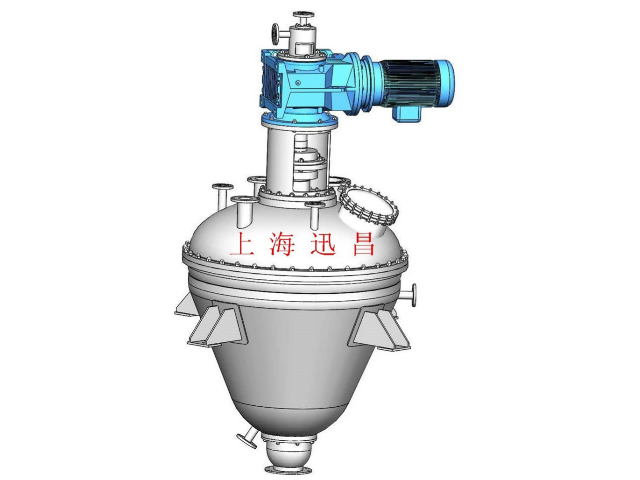

单锥真空干燥机的技术升级始终围绕提高能效与操作便捷性展开。新一代设备采用双层夹套设计,内层为316L不锈钢材质,外层嵌入智能温控模块,通过PID算法实现热媒温度的动态调节,能耗较早期型号降低18%。针对粘性物料的干燥难题,研发团队开发了可变倾角搅拌系统,通过液压装置实时调整锥体角度,配合桨叶表面特氟龙涂层,有效解决高粘度浆料粘附问题。在自动化控制方面,设备集成PLC与触摸屏人机界面,可预设干燥曲线并实时监测真空度、物料温度等关键参数,当系统检测到溶剂蒸发速率低于阈值时,自动启动脉冲搅拌程序防止物料板结。某化工企业的应用数据显示,采用该设备后,产品批次间差异率从5.2%降至0.8%,设备综合利用率提升至92%。此外,模块化设计理念使清洗验证(CIP)流程大幅简化,锥形结构无卫生死角,配合快开式人孔设计,单次清洗时间从3小时缩短至45分钟,特别适用于多品种小批量生产场景。随着工业4.0的推进,部分厂商已开发出具备物联网功能的智能型单锥干燥机,可通过云端数据平台实现远程诊断与工艺优化,为制药企业通过FDA认证提供了有力支持。滤芯生产中,干燥机烘干滤芯,确保过滤效果稳定。江西平板式过滤洗涤干燥

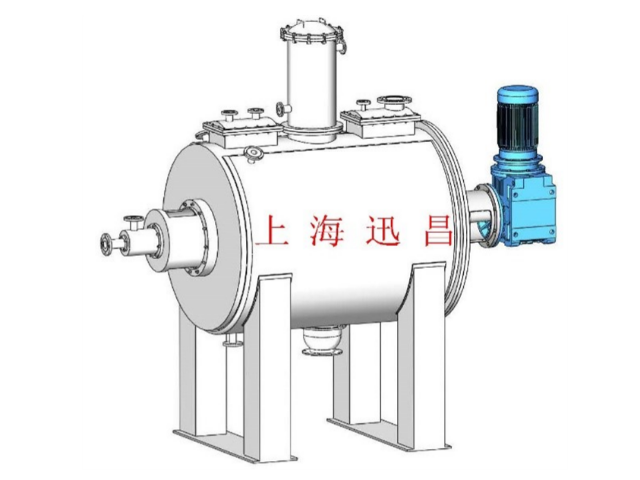

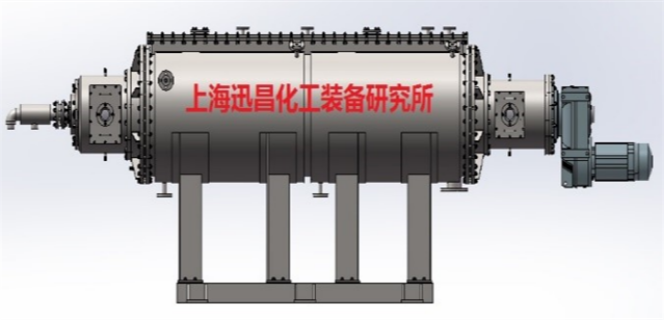

在干燥过程中,物料在螺带的带动下不断循环翻转,同时筒体内抽真空降低水的沸点,使物料中的水分在较低温度下快速蒸发。这种干燥方式不仅避免了物料在高温下发生变性、分解等问题,还能有效防止物料氧化,保持其原有的品质。此外,螺带搅拌干燥机还具有占地面积小、干燥效率高、操作简便等优点。其独特的锥型筒体结构和单螺带搅拌器设计,使得卸料速度快、干净且不留死角。同时,该设备还可根据用户的具体需求进行定制,如配备喷液喷淋系统、CIP在线旋转清洗喷淋球等,以满足不同工艺条件下的混合、搅拌和干燥需求。江西平板式过滤洗涤干燥干燥机的电气系统需设置过载保护装置,当电流超过额定值15%时自动停机。

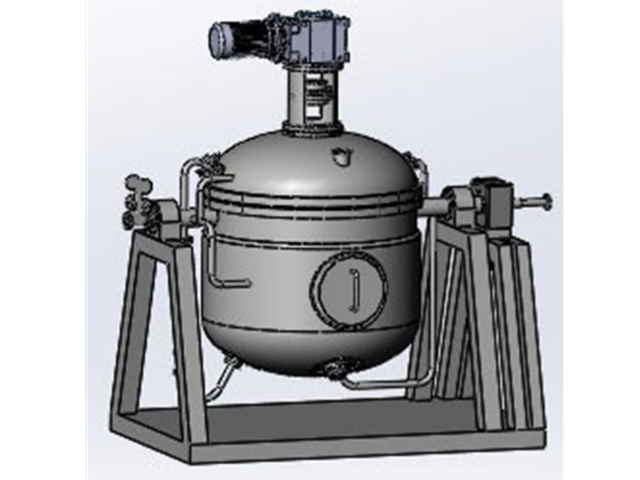

该设备的优势还体现在其模块化设计与卫生级标准上。锥形筒体采用45°倾角设计,配合大口径半球阀出料装置,使残留率低于0.5%,且卸料过程可与下游粉碎设备无缝对接,形成全封闭无菌生产流程。在食品行业应用中,其内壁经镜面抛光处理,表面粗糙度Ra≤0.4μm,符合新版GMP无菌要求,可安全用于脱水蔬菜、果干等产品的干燥。此外,设备配备双真空通道系统,主真空口负责湿气排出,副真空口连接捕集装置,通过反吹装置定时清理过滤器,有效防止粉尘堵塞,将干燥周期缩短30%以上。以1000L机型为例,其导热油加热系统可在280℃下稳定运行,配合防爆型电机,可安全处理易燃易爆的化工中间体。设备还集成了在线清洗(CIP)与灭菌(SIP)功能,通过预设程序自动完成喷淋、循环与高温消毒,清洁验证周期较传统设备缩短50%,大幅降低了交叉污染风险,成为医药、精细化工等领域高级制造选择的方案。

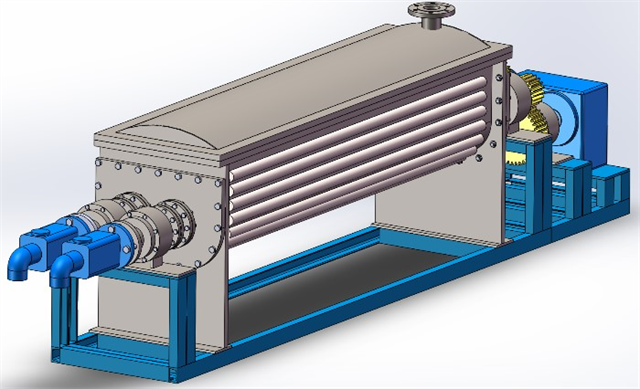

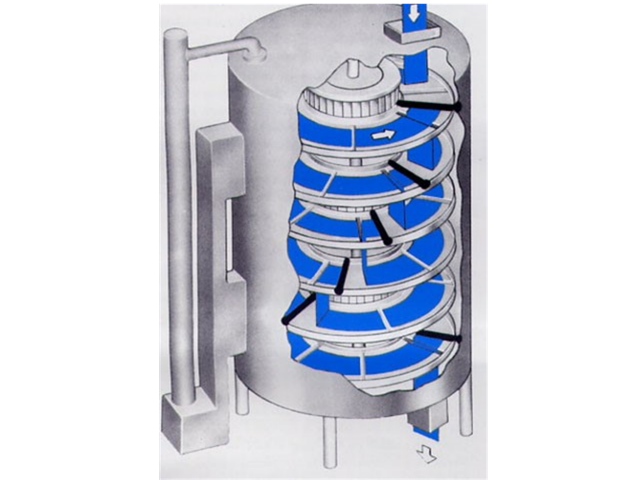

连续真空干燥机作为现代工业干燥领域的重要设备,其设计理念充分融合了热力学、流体力学与自动化控制技术,形成了一套高效、节能、环保的物料干燥解决方案。该设备通过构建密闭的真空环境,将物料置于低压状态下进行加热干燥,有效降低了水的沸点,使水分在较低温度下即可汽化蒸发。这一特性不仅避免了高温对热敏性物料的破坏,还明显提升了干燥效率,尤其适用于医药中间体、食品添加剂、精细化工品等对温度敏感的物料处理。其连续式操作模式打破了传统间歇干燥的局限,通过进料系统、干燥室、真空系统、加热系统及出料系统的协同运作,实现了物料的持续输送与动态干燥。例如,在制药行业,连续真空干燥机可确保原料药在无菌环境下完成脱水过程,防止有效成分降解;在食品领域,则能较大程度保留产品的营养成分与天然色泽。此外,设备配备的多级真空泵与智能温控系统,可根据物料特性精确调节真空度与加热温度,配合在线水分检测仪实时反馈数据,形成闭环控制,确保干燥质量的一致性与稳定性。这种高度集成化的设计,使得连续真空干燥机在提升生产效率的同时,大幅降低了能耗与运营成本,成为现代工业化生产选择的方案。真空干燥机利用减压环境加速湿分蒸发,适用于热敏性物料的深度干燥处理。

从技术参数层面分析,单锥式真空干燥机的性能优势体现在多个维度。其装料系数可达90%,远高于双锥干燥机的40%-60%,单批次处理量提升50%以上。设备采用顶部驱动结构,通过变频调速电机与斜齿轮减速机组合,实现螺带转速0-30rpm无级调节,既可满足细腻粉体的低速混合需求,也能应对高粘度浆料的高速剪切。在密封设计上,采用卫生型单端面机械密封,配合316L不锈钢内壁抛光至Ra0.4μm镜面级,有效杜绝润滑油泄漏风险,符合FDA与GMP认证要求。以某制药企业头孢类原料药生产为例,该设备通过夹套与螺带双通道加热,使传热面积达到容器表面积的140%,干燥效率较传统设备提升3-5倍,同时在线清洗(CIP)与在线灭菌(SIP)功能的集成,将批次间清洁时间从2小时缩短至40分钟,明显降低交叉污染风险。此外,设备配备的金属烧结网过滤器精度达5μm,配合真空管路反吹装置,可实时去除干燥过程中产生的粉尘,确保真空度稳定在-0.085MPa以上,为连续化生产提供可靠保障。高效沸腾干燥机的进风温度需分阶段控制,预热段温度应比干燥段低10-15℃。江西平板式过滤洗涤干燥

管道加工厂,干燥机烘干管道内壁,防止腐蚀。江西平板式过滤洗涤干燥

分批密闭循环流化床干燥机作为现代工业干燥领域的重要设备之一,其技术原理与工艺设计充分体现了高效、安全与环保的协同优势。该设备通过惰性气体(如氮气)构建密闭循环系统,将热介质与物料在流化床层内形成动态湍流场,使颗粒物料在气流作用下呈现悬浮沸腾状态。这种流态化过程不仅突破了传统干燥设备对物料形态的严格限制,更通过多级热交换与余热回收技术明显提升能源利用率。以农药原药干燥为例,当处理含15%-20%有机溶剂的湿料时,设备通过氮气闭路循环系统将溶剂挥发分浓度控制在下限以下,配合防爆电机、导电材质风管及静电跨接线等安全设计,有效规避了苯类、醇类溶剂在干燥初期形成混合物的风险。实验数据显示,采用该技术的干燥系统可使溶剂回收率达99.8%,产品含湿率降至0.06%以下,较传统气流干燥设备节能40%以上,同时避免物料因局部过热导致的分子量降解问题。江西平板式过滤洗涤干燥

该设备的工业化应用突破了传统干燥技术的局限,尤其在处理粘性、易燃易爆物料时表现突出。针对农药原药、树脂类高粘度物料,螺杆的螺旋叶片设计通过径向摆动补偿结构,确保搅拌轴与筒壁间隙恒定,避免机械密封磨损导致的污染风险。在安全性能方面,设备采用全封闭真空系统,配备氮气保护装置与防爆电机,有效隔绝氧气接触,满足ATEX防爆标准。以干燥生产的DZLG型设备为例,其真空度可达-0.098MPa,干燥含水率30%的化工中间体时,只需2小时即可将水分降至0.5%以下,且粉尘排放浓度低于10mg/m³,符合欧盟CE认证要求。此外,设备集成CIP在线清洗与SIP蒸汽灭菌功能,罐体内部无死角设计使清洗液残留量低于5...

- 单锥混合真空干燥原创单位 2026-01-04

- 江西平板式过滤洗涤干燥 2026-01-03

- 球锥形螺带搅拌干燥生产厂家 2026-01-03

- 南宁大型真空干燥厂家 2026-01-02

- 银川空心双螺旋搅拌自清理连续干燥 2026-01-02

- 兰州单锥螺旋真空干燥 2026-01-01

- 螺旋真空干燥产品 2026-01-01

- 南宁带式真空干燥 2025-12-31

- 脉冲干燥厂家 2025-12-31

- 银川多层盘式连续真空干燥 2025-12-31

- 昆明带式真空干燥厂家 2025-12-27

- 球型干燥厂商 2025-12-26

- 济南涡轮式旋转圆盘连续干燥 2025-12-25

- 哈尔滨内转盘加热连续干燥 2025-12-25

- 带式真空粘稠液连续干燥专业厂商 2025-12-24

- 球形干燥及带式真空连续干燥设计院 2025-12-24

- 旋轮式连续过滤压滤专业定制 01-03

- 宁夏立式振动旋流过滤洗涤干燥一体 01-03

- 旋轮式连续过滤压滤报价 01-03

- 多圆筒刮壁式冷却连续结晶器原创单位 01-02

- 立式振动旋流过滤洗涤干燥一体现货 01-02

- 南宁大型真空干燥厂家 01-02

- 银川空心双螺旋搅拌自清理连续干燥 01-02

- 立式内转螺带冷却结晶器供货公司 01-02

- 昆明立式振动旋流过滤洗涤干燥一体 01-01

- 连续带式真空过滤销售 01-01