- 品牌

- 爵豪

- 型号

- 齐全

- 材质

- 多种材质

航空航天燃料箱塑料焊接成型件采用热板焊接工艺,将聚醚醚酮(PEEK)板材与碳纤维增强PEEK在380℃热板(表面粗糙度Ra0.8μm)上施压10MPa,保压时间45秒,形成焊接强度达母材85%的接头。焊前需对焊接面进行喷砂处理(砂粒粒径50μm)增加粗糙度至Ra3.2,焊后通过X射线探伤检测(电压160kV,曝光时间60秒)排除气孔缺陷。成型件在-196℃液氮中浸泡24小时后,焊接区冲击强度≥60kJ/m²,且在真空环境(压力≤10⁻⁴Pa)中放气率≤1×10⁻⁹Pa・m³/s,满足航天器燃料储存的耐极端温度与高气密性需求。精密绝缘成型件,微小而关键,提升电子设备安全性。浙江铝合金压铸成型件生产厂家

在航空航天领域,精密金属成型件的重要性不言而喻。飞机的发动机叶片、涡轮盘等关键部件,需要承受高温、高转速的极端工作条件,对材料的性能和制造精度要求极高。通过出色的金属成型技术,如锻造、铸造和精密加工,这些部件能够达到微米级的精度,确保飞机发动机的运行和安全性。此外,航天器中的结构件和关键连接件也依赖于精密金属成型件的出色性能,以承受太空环境中的巨大温差和微重力等特殊条件,为航天任务的成功提供了坚实的基础。浙江新能源电池壳体成型件定制精密金属成型技术,不断创新,推动制造业发展。

新能源电池壳体塑料焊接成型件采用超声波焊接工艺,将改性PA66+30%玻纤壳体与密封圈通过频率30kHz、振幅30μm的超声波振动焊接,焊接压力5MPa,焊接时间1.8秒,形成密封强度≥0.8MPa的焊接面。焊前需对焊接区进行电晕处理(功率10kW,时间5秒)提升表面极性基团密度,焊后通过真空测漏(压力-0.09MPa,保压30分钟)确保压降≤2kPa。成型件在80℃电解液(碳酸酯类)中浸泡1000小时后,焊接区剪切强度≥20MPa,且绝缘电阻≥10¹⁰Ω,满足动力电池的防泄漏与绝缘安全需求。

展望未来,塑料焊接成型件犹如一颗冉冉升起的新星,有望在更多未知的领域和前沿应用中展现出其令人惊叹的独特魅力和巨大潜力。随着智能制造理念的深入人心和工业4.0时代的全面推进,塑料焊接技术将与高度自动化、智能化的生产模式深度融合,实现前所未有的超高生产效率和令人瞩目的质量稳定性。与此同时,随着新型塑料材料的不断研发和应用,塑料焊接成型件的综合性能将得到进一步提升,为各个行业带来更多充满创意和前瞻性的解决方案。可以大胆地预见,在不远的将来,塑料焊接成型件必将在推动全球科技进步和工业发展的伟大征程中,发挥出越来越关键和重要的作用,成为塑造美好未来的强大动力源泉。复制重新生成良好的精密绝缘成型件,为复杂电路筑起可靠的防护墙。

对于要求极强度高、硬度和耐磨性的异形结构件,工具钢是常见的选择。这类钢材通常含有钨、钼、铬、钒等合金元素,使其在经过适当的热处理后,能够获得很高的表面硬度和心部韧性。它们被普遍用于制造各类成型模具,如注塑模、压铸模、冲压模的模芯与模腔,这些模具本身通常就具有复杂的异形结构,并且需要承受长期、循环的机械应力与热应力。除了传统锻造成型后机加工的方式,现代增材制造技术也逐步应用于采用工具钢粉末直接制造或修复高价值的模具部件。精密金属成型件,展现高精度制造的魅力与实力。医疗器械精密成型件生产

精湛工艺,打造高精度金属成型件,助力前端制造。浙江铝合金压铸成型件生产厂家

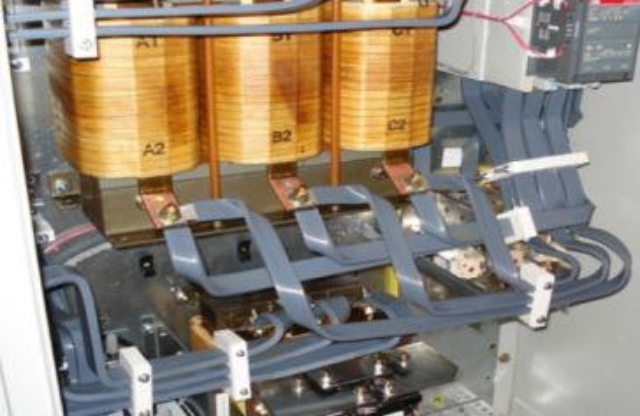

黄铜锻造成型件采用温锻工艺(加热至600-800℃),通过机械压力机对黄铜坯料施加500-1000MPa压力,使材料发生塑性变形并精确填充模具型腔。这一过程能消除铸造坯料中的气孔、疏松等缺陷,使金属晶粒细化,抗拉强度提升至400-550MPa,硬度达HB120-150,较铸态黄铜提高30%以上。其优异的导电性(导电率达70%IACS)和导热性,使其在高压开关触点、电机换向器等电气部件中成为优先,可承受100A以上电流长期运行不发热。在水暖系统中,锻造黄铜接头的密封面精度达Ra1.6μm,配合橡胶密封圈使用,耐压等级达1.6MPa,在-20℃至120℃水温下使用寿命超20年,且铜离子的抑菌特性能减少管道内细菌滋生。此外,经镀铬或镍处理的锻造黄铜件,在卫浴五金、乐器按键等领域兼具装饰性与耐磨性,表面盐雾测试480小时无锈蚀,满足有品质产品对外观和耐久性的双重需求。浙江铝合金压铸成型件生产厂家

- 浙江精密绝缘成型件定制加工 2026-01-04

- 杭州复杂结构成型件批发价 2026-01-04

- 异形结构成型件批发价 2026-01-04

- 华东IATF16949成型件ODM/OEM代工 2026-01-04

- 浙江轻量化成型件 2026-01-04

- 杭州不锈钢冲压成型件 2026-01-04

- 浙江出口级成型件销售电话 2026-01-04

- 杭州RoHS环保成型件定制加工 2026-01-02