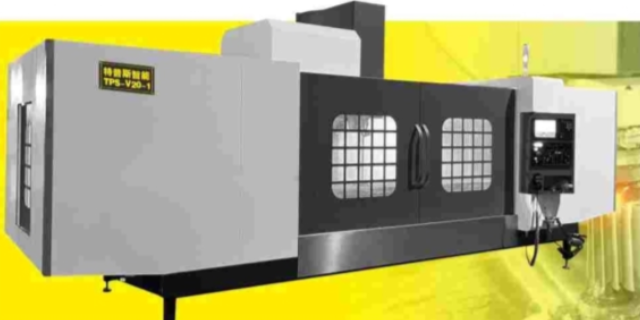

- 品牌

- 特普斯

- 型号

- TPS-V20-1

- 运动方式

- 点位直线控制

精密模具制造对加工设备的精度、稳定性和效率要求极高,广东特普斯智能装备有限公司的型材机凭借性能,成为该领域的推荐设备。这款型材机采用高精度线轨与伺服驱动系统,定位精度可达微米级别,能精细加工模具制造中所需的各类型材部件,无论是复杂曲面的模具镶件,还是高精度的模具导向件,都能实现高效加工。其搭载的智能控制系统支持复杂编程,可兼容多种模具加工工艺,通过参数化设置实现自动化加工,减少人工干预带来的误差。特普斯的型材机还具备刚性强、振动小的特点,在高转速加工过程中仍能保持稳定,确保模具型材的加工精度与表面光洁度。针对精密模具制造的多品种、小批量生产需求,型材机可快速切换加工方案,缩短换产时间,提升生产效率。从模具基材加工到成品精修,这款型材机以专业的加工性能,助力模具企业突破技术瓶颈,生产出更的精密模具,在激烈的市场竞争中占据优势。企业对型材机操作人员进行专业培训,提升其操作技能。江苏全自动型材机加工中心

当传统的加工方式仍在为单个工位的效率提升而努力时,先进的型材机已经通过多主轴同步加工技术实现了效率的阶跃式突破。这类设备通常配备两个或更多个可**控制或联动的主轴动力头。在加工一个长尺寸型材时,可以规划多个主轴同时在不同位置执行不同的加工任务。例如,主轴一负责端面铣削,主轴二同步进行钻孔,主轴三则执行 tapping 攻丝。这种并行处理模式,相当于将多台单功能机床的生产能力浓缩到了一台设备上,加工节拍得以数倍缩短。这对于需要大批量、多孔位加工的型材产品(如光伏边框、散热器基板)而言,意义尤为重大。多主轴型材机不仅是速度的提升,更是生产理念的革新,它通过技术集成化,实现了在有限场地内单位面积产出的比较大化,直接降低了单件产品的生产成本。广东全自动型材机使用范围新型型材机具备故障预警功能,能提前发现潜在问题。

型材机的操作人员需要具备一定的专业知识和技能。在操作型材机之前,操作人员要经过系统的培训,熟悉型材机的结构、工作原理、操作规程以及安全注意事项等。操作人员要掌握设备的启动、停止、参数设置等基本操作方法,能够根据生产任务的要求,正确调整型材机的工作参数,确保生产出合格的产品。同时,操作人员还要具备一定的设备故障诊断和排除能力,能够及时发现设备运行过程中出现的异常情况,并采取相应的措施进行处理。在生产过程中,操作人员要严格遵守操作规程,注意自身安全,防止发生安全事故。此外,操作人员还要具备良好的质量意识,对生产出的产品进行认真检查,确保产品质量符合标准。只有具备专业知识和技能的操作人员,才能充分发挥型材机的性能,保证生产的顺利进行。

作为一款精密制造装备,型材机的精度及其长期稳定性是用户关注的焦点。这依赖于一个***的精度保障体系。首先,基础结构采用高刚性铸铁或焊接件,并经过去应力处理,确保床身在长期承重和振动下不变形。其次,**传动部件如高精度滚珠丝杠和重载直线导轨,提供了平稳且精确的直线运动基础。光栅尺闭环反馈系统的应用,能够实时检测并补偿位置误差,将定位精度提升到微米级。此外,热误差补偿技术通过监测关键点的温升,主动对轴的位置进行偏置,有效对抗了因长时间运行产生的热变形。这一整套从机械、电气到软件的系统工程,共同确保了型材机在数以万计的生产周期中,始终如一地输出符合设计要求的精密产品。技术人员正在调试型材机的参数,以确保生产出合格的型材产品。

领域,型材机默默守护 。坦克、装甲车的装甲板型材,由重型轧制型材机制造,特殊合金钢经多道轧制工序,强度、硬度远超普通钢材,抵御敌方炮火攻击。潜艇的耐压壳体型材,生产难度极高,型材机在严格保密环境下作业,精确控制型材厚度、弧度,确保潜艇在深海高压下安然无恙。导弹发射架、雷达天线支架等部件,同样依靠型材机加工高精度型材,满足快速部署、稳定支撑需求,这些由型材机助力打造的 装备,是国家 的坚强后盾,隐匿于幕后却至关重要。选择合适的型材机型号,是满足不同生产需求的关键。广东全自动型材机使用范围

企业根据订单需求合理调配多台型材机的生产任务。江苏全自动型材机加工中心

型材机的操作需要专业的技术人员。操作人员首先要熟悉型材机的工作原理和操作流程,掌握设备的各种参数设置和调整方法。在操作过程中,要严格按照操作规程进行操作,确保设备的安全运行。同时,操作人员还要具备一定的故障诊断和排除能力,能够及时发现设备运行中出现的问题,并采取有效的措施进行解决。此外,操作人员还需要具备良好的责任心和团队合作精神,与其他部门密切配合,共同完成生产任务。为了提高操作人员的技能水平,企业应定期组织培训和考核,不断提升操作人员的专业素养。江苏全自动型材机加工中心

随着制造业向智能化、精密化、绿色化方向发展,型材机行业也呈现出清晰的发展趋势与技术创新方向,广东特普斯智能装备有限公司紧跟行业趋势,持续推动型材机的技术创新。在智能化方面,未来型材机将进一步融入人工智能、大数据、工业互联网等技术,实现加工过程的自主决策与智能优化,例如通过人工智能算法自动优化切削参数、预测设备故障;支持更高级别的远程控制与协同加工,实现多设备、多工厂的智能调度。在精密化方面,将通过优化机械结构、采用更高精度的部件、提升误差补偿技术等,进一步提高型材机的加工精度与表面质量,满足航空航天、医疗器械等制造业的需求。在绿色化方面,将继续优化节能设计,采用更高效的节能电机与传动系统,降低...

- 湖北三轴型材机价格 2025-12-28

- 广东型材机厂家 2025-12-28

- 湖北多轴型材机定制 2025-12-27

- 吉林型材机加工中心 2025-12-27

- 北京全自动型材机价格 2025-12-27

- 吉林高精度型材机加工中心 2025-12-27

- 广东高刚性型材机厂家 2025-12-27

- 北京精密型材机应用范围 2025-12-27

- 四川多轴型材机机床 2025-12-26

- 江苏全自动型材机加工中心 2025-12-26

- 安徽三轴型材机应用范围 2025-12-25

- 安徽cnc型材机应用范围 2025-12-25

- 安徽高精度型材机定制 2025-12-25

- 北京型材机定制 2025-12-25

- 吉林专业的型材机品牌 2025-12-25

- 广东多功能型材机加工中心 2025-12-25

- 佛山高速立式加工中心工作原理 12-30

- 湖南多功能立式加工中心工作原理 12-29

- 广东数控立式加工中心应用范围 12-29

- 浙江四轴立式加工中心哪家好 12-29

- 东莞高精度立式加工中心使用范围 12-29

- 上海高刚性立式加工中心生产厂家 12-29

- 上海五轴立式加工中心机床 12-28

- 北京全自动立式加工中心 12-28

- 浙江多功能型材机加工中心 12-28

- 重庆立式加工中心使用范围 12-28