纺织检测的色牢度测试(如耐摩擦色牢度、耐汗渍色牢度)中,部分设备(如摩擦色牢度仪)需用压缩空气驱动,若压缩空气中含有油分、水分,会污染纺织样品,导致测试结果偏差。实验室集中供气针对纺织检测的洁净需求,对压缩空气进行三级处理:一级处理为前置过滤,去除空气中的大颗粒杂质(≥10μm);二级处理为除油干燥,通过冷冻干燥机将空气**降至 2-5℃,再经除油过滤器去除油分(油含量≤0.01mg/m³);三级处理为精密过滤,通过 0.1μm 过滤器去除微小颗粒与残留油雾,**终输出无油、无水、洁净的压缩空气。实验室集中供气的压缩空气终端配备油分检测仪,定期检测空气油含量,确保符合《纺织品色牢度试验方法》要求。某纺织检测机构使用实验室集中供气后,色牢度测试的样品污染率从 8% 降至 0.5% 以下,测试结果的评级误差从 ±1 级降至 ±0.5 级,提升了检测报告的可信度。实验室集中供气的低温储罐,液位需保持在 30%-80% 以保障真空度!杭州自动切换实验室集中供气安装

气体纯度是实验室实验结果准确性的**影响因素,实验室集中供气通过多阶段纯化工艺,满足不同实验的严苛需求。针对基础实验(如普通化学合成),实验室集中供气采用一级纯化:在气源房设置活性炭过滤器,去除气体中的有机杂质与异味,纯度可达 99.99%;针对精密分析(如 GC-MS),升级为二级纯化:增加分子筛纯化柱(孔径 0.3-0.5nm),吸附水分与小分子杂质,纯度提升至 99.999%;针对超高纯需求(如半导体芯片研发的硅烷气体),采用三级纯化:结合低温精馏与膜分离技术,纯度比较高可达 99.99999%。实验室集中供气的纯化装置配备纯度在线监测仪,实时显示气体纯度值,当纯度低于设定阈值(如 99.999%)时,自动切换至备用纯化柱,确保供气不中断。某半导体材料实验室的实验数据显示,实验室集中供气的三级纯化系统运行 1 年,硅烷气体纯度稳定在 99.99995%,未出现一次纯度不达标导致的实验失败,验证了纯化工艺的可靠性。杭州自动切换实验室集中供气安装实验室集中供气的尾气处理系统,能使有毒气体排放浓度达标国家要求;

电池研发实验室需进行电池材料合成、电化学性能测试、安全性评估等实验,部分实验需特定气体环境,实验室集中供气可提供支持。例如,锂离子电池材料合成需在惰性氛围(如氩气)中进行,实验室集中供气将反应釜内的氧含量控制在 10ppm 以下,防止材料氧化;电池循环性能测试中,需在不同湿度的氮气环境下观察电池性能,实验室集中供气通过湿度调节模块,实现氮气相对湿度从 1% 到 90% 的可调,调节精度 ±3%。同时,实验室集中供气的管路采用防腐蚀设计,避免电池测试中产生的电解液(如锂离子电池电解液含氟化物)腐蚀管路。某新能源企业电池研发实验室使用实验室集中供气后,电池材料的***充放电效率从 88% 提升至 92%,循环寿命测试数据的重复性误差降低,为电池性能优化提供可靠依据。

实验室集中供气系统的低温气体(如液氮、液氧、液氩)供应需针对性设计存储、汽化与输送方案,确保气体状态稳定。存储环节采用高真空多层绝热杜瓦罐,绝热层真空度需达到 10⁻⁴Pa 以下,日挥发率可控制在 2%-3%,罐体内需设置液位传感器,实时监测液体剩余量,当液位低于 20% 时自动报警提醒补充。汽化环节根据气体用量选择适配的汽化器:小用量场景(<10m³/h)选用空温式汽化器,利用环境空气热量实现汽化,无需额外能耗;大用量场景(>10m³/h)选用电加热式汽化器,加热功率根据汽化量计算(通常每立方米气体需 1-2kW),并配备温度控制系统,将汽化后气体温度控制在 15-25℃,避免温度过低导致管道结露或设备损坏。输送环节采用不锈钢低温管道,管道材质需符合 GB/T 14976-2012《流体输送用不锈钢无缝钢管》要求,管道连接采用焊接方式(泄漏率<1×10⁻¹⁰Pa・m³/s),同时设置压力 relief valve,防止低温液体受热膨胀导致管道超压。高海拔地区的气体压力不足,实验室集中供气的增压泵可解决;

集中供气系统的安装过程严格遵循相关标准。从材料选择到施工工艺,都有明确的规范。例如,管道材料需符合相应的耐压、耐腐蚀标准,施工人员需具备专业资质,严格按照设计图纸进行安装。这种标准化的安装流程,确保了集中供气系统的质量和安全性,使其能够长期稳定运行。实验室集中供气系统在工业检测实验室中提高了检测效率和准确性。在汽车零部件检测实验室,需要使用多种气体对零部件进行性能测试。集中供气系统能够快速、稳定地为检测设备提供所需气体,减少了因气体供应问题导致的检测中断,提高了检测效率。同时,稳定的气体质量保证了检测结果的准确性,为产品质量把控提供了可靠依据。实验室集中供气的气体混合比例,可通过中控系统实时调整并记录数据!杭州自动切换实验室集中供气安装

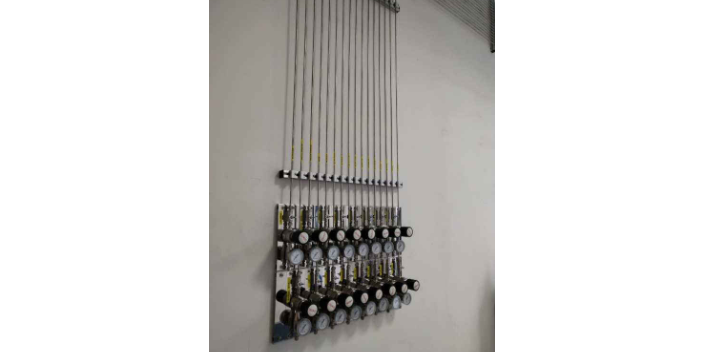

气体管道布局应合理,避免交叉干扰,确保供气稳定。杭州自动切换实验室集中供气安装

为满足实验室管理的可追溯性要求,部分实验室集中供气系统配备气体使用追溯功能,助力规范管理。实验室集中供气通过在各终端安装智能流量计,记录每台设备的气体使用时间、流量数据,并自动存储至管理系统;管理人员可按日、周、月生成使用报表,清晰查看不同实验项目、不同仪器的气体消耗情况,便于成本核算与用量优化。例如,某科研实验室通过实验室集中供气的追溯功能,发现某台闲置仪器仍有微量气体消耗,排查后发现终端阀门存在轻微泄漏,及时修复后每月减少气体浪费约 5%。此外,追溯数据可作为实验室审计、合规检查的支撑材料,当需要验证实验过程的气体供应稳定性时,可调取历史压力、流量记录,证明实验条件的一致性。杭州自动切换实验室集中供气安装