电子元器件镀金的成本控制策略 尽管镀金能为电子元器件带来诸多性能优势,但其高昂的成本也不容忽视,因此需要有效的成本控制策略。在厚度设计方面,应依据应用场景、预计插拔次数、电流要求和使用环境等因素,合理确定镀金厚度。例如,一般工业产品中的电子接插件、印刷电路板等,对镀金层性能要求相对较低,镀金层厚度通...

- 品牌

- 深圳市同远表面处理有限公司

- 型号

- 电子元器件镀金

微型电子元件镀金的技术难点与突破

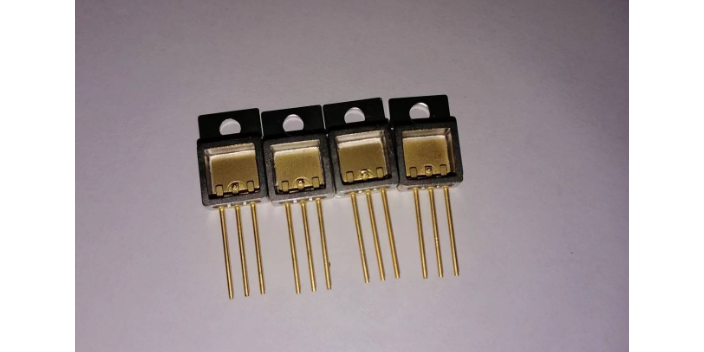

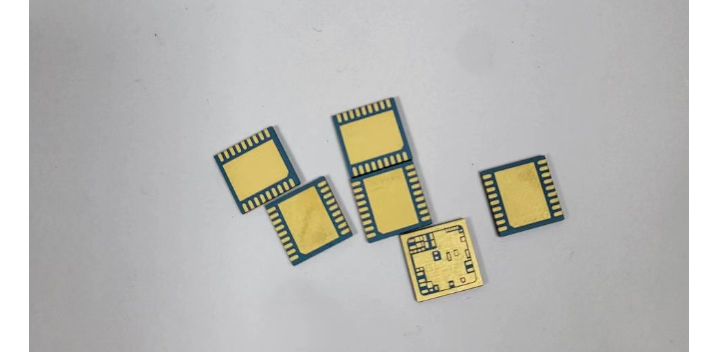

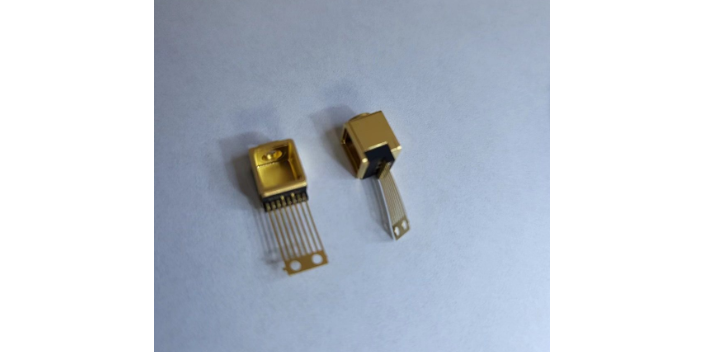

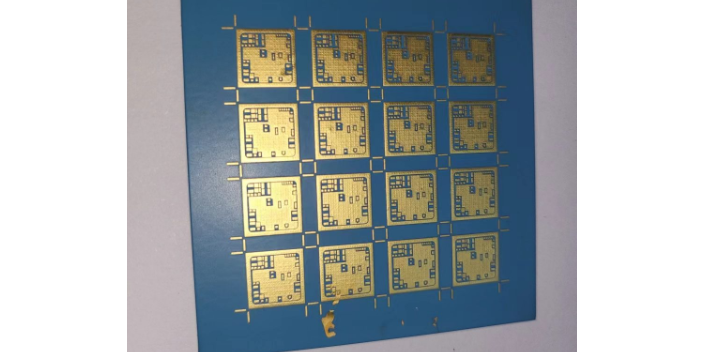

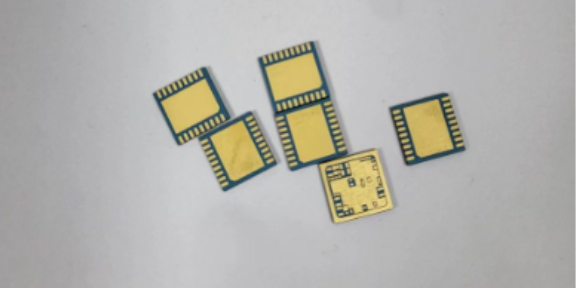

微型电子元件(如芯片封装引脚、MEMS 传感器)尺寸小(微米级)、结构复杂,镀金面临三大难点:镀层均匀性难控制(易出现局部过薄)、镀层厚度精度要求高(需纳米级控制)、避免损伤元件脆弱结构。同远表面处理通过三项技术突解决决:一是采用原子层沉积(ALD)技术,实现 5-50nm 纳米级镀层精细控制,厚度公差 ±1nm;二是开发微型挂具与屏蔽工装,避免电流集中,确保引脚镀层均匀性差异<5%;三是采用低温电镀工艺(温度 30-40℃),避免高温损伤元件内部结构。目前该工艺已应用于微型医疗传感器,镀金后元件尺寸精度保持在 ±2μm,满足微创医疗设备的微型化需求。 电子元器件镀金优化了焊接可靠性,避免焊接处氧化虚接,降低设备组装故障风险。湖北片式电子元器件镀金钯

电子元器件镀金层的常见失效模式及成因分析在电子元器件使用过程中,镀金层失效会直接影响产品导电性能、可靠性与使用寿命。结合深圳市同远表面处理有限公司多年行业经验,可将镀金层常见失效模式归纳为以下五类,同时解析背后重心成因,为预防失效提供参考:1. 镀层氧化变色表现为镀金层表面出现泛黄、发黑或白斑,尤其在潮湿、高温环境中更易发生。成因主要有两点:一是镀金层厚度不足(如低于 0.1μm),无法完全隔绝基材与空气接触,基材金属离子扩散至表层引发氧化;二是镀后处理不当,残留的镀液杂质(如氯离子、硫离子)与金层发生化学反应,形成腐蚀性化合物。例如通讯连接器若出现此类失效,会导致接触电阻从初始的 5mΩ 上升至 50mΩ 以上,影响信号传输。2. 镀层脱落或起皮镀层贵州薄膜电子元器件镀金钯镀金工艺减少元器件触点磨损,延长反复插拔部位使用寿命。

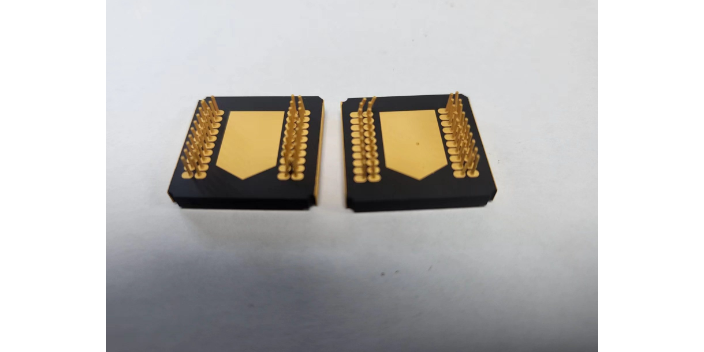

电子元件镀金厚度需根据应用场景精细设计,避免过厚增加成本或过薄导致性能失效。消费电子轻载元件(如普通电阻、电容)常用 0.1-0.3μm 薄镀层,以基础防护为主,平衡成本与导电性;通讯连接器、工业传感器需 0.5-2μm 中厚镀层,保障插拔寿命与信号稳定性,例如 5G 基站连接器镀金层达 1μm 时,接触电阻波动可控制在 5% 以内;航空航天、医疗植入设备则需 2-5μm 厚镀层,应对极端环境侵蚀,如心脏起搏器元件镀金层达 3μm,可实现 15 年以上体内稳定工作。同远表面处理依托 X 射线荧光测厚仪与闭环控制系统,将厚度公差控制在 ±0.1μm,满足不同场景对镀层厚度的差异化需求。

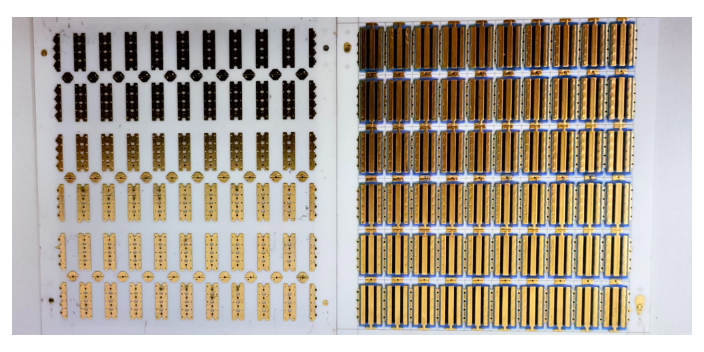

电子元器件镀金常见失效问题及解决策略电子元器件镀金过程中,易出现镀层脱落、真孔、变色等失效问题,深圳市同远表面处理有限公司通过工艺优化与质量管控,形成针对性解决策略,大幅降低失效风险。镀层脱落是常见问题,多因基材前处理不彻底导致。同远优化前处理流程,采用“超声波清洗+电解脱脂+活化”三步法,***基材表面油污、氧化层,确保基材表面粗糙度Ra≤0.2μm,再搭配预镀镍工艺,使镀层附着力提升至20N/cm以上,脱落率控制在0.1%以内。针对镀层真孔问题,公司从镀液入手,采用5μm精度的过滤系统实时过滤镀液杂质,同时控制镀液温度稳定在48±1℃,避免温度波动引发的真孔,真孔发生率降低至0.05%以下。镀层变色多因储存或使用环境潮湿、有硫化物导致。同远在镀金后增加钝化处理工序,在金层表面形成致密氧化膜,同时为客户提供真空包装方案,隔绝空气与湿气,使元器件在常温常湿环境下储存12个月无明显变色。此外,公司建立失效分析机制,对每起失效案例进行根源排查,持续优化工艺,为客户提供稳定可靠的镀金元器件。微型传感器体积小、精度高,电子元器件镀金能在微小接触面实现高效导电,保障传感精度。

盖板作为电子设备、精密仪器的“外层屏障”,其表面处理直接影响产品寿命与性能,而镀金工艺凭借独特优势成为高级场景的推荐。相较于镀铬、镀锌,镀金层不仅具备镜面级光泽度,提升产品外观质感,更关键的是拥有极强的抗腐蚀能力——在中性盐雾测试中,镀金盖板耐蚀时长可达800小时以上,远超普通镀层的200小时标准,能有效抵御潮湿、化学气体等恶劣环境侵蚀。从性能维度看,镀金盖板的导电性能优异,表面电阻可低至0.01Ω/□,尤其适用于需要兼顾防护与信号传输的场景,如通讯设备接口盖板、医疗仪器操作面板等。其金层厚度通常根据使用需求控制在0.8-2微米:薄镀层侧重装饰与基础防护,厚镀层则针对高耐磨、高导电需求,比如工业控制设备的按键盖板,通过1.5微米以上镀金层可实现百万次按压无明显磨损。当前,盖板镀金多采用环保型无氰工艺,搭配超声波清洗预处理,确保镀层均匀度误差小于5%,同时减少对环境的污染。随着消费电子、新能源行业对产品可靠性要求提升,镀金盖板的市场需求正以每年18%的速度增长,成为高级制造领域的重要配套环节。电子元器件镀金能增强导电性与抗氧化性,保障高频电路信号稳定传输,延长元件使用寿命。山东片式电子元器件镀金车间

能源设备如光伏逆变器需耐受户外环境,电子元器件镀金能抵御紫外线与湿度侵蚀,保障能源转换效率。湖北片式电子元器件镀金钯

电子元器件镀金的成本控制策略 尽管镀金能为电子元器件带来诸多性能优势,但其高昂的成本也不容忽视,因此需要有效的成本控制策略。在厚度设计方面,应依据应用场景、预计插拔次数、电流要求和使用环境等因素,合理确定镀金厚度。例如,一般工业产品中的电子接插件、印刷电路板等,对镀金层性能要求相对较低,镀金层厚度通常控制在 0.1 - 0.5μm,既能保证基本的导电性、耐腐蚀性和可焊性,又能有效控制成本;而在高层次电子设备与精密仪器中,由于对性能要求极高,镀金厚度则需提升至 1.5 - 3.0μm 甚至更高。 全镀金与选择性镀金的选择也是成本控制的重要手段。出于成本考量,许多电子厂商倾向于选择性镀金,即在关键接触面或焊接区镀金,其他区域采用镀镍或其他表面处理方式。这样既能确保关键部位具备金的优良特性,又能大幅削减金属用量,降低成本。不过,选择性镀金对电镀工艺的精确性要求更高,需要更精细的工艺操作来实现性能与成本的合理平衡。此外,在一些对镀金层要求不高的应用中,还可采用闪金或超薄金处理,满足基本的防氧化功能,进一步降低成本 。湖北片式电子元器件镀金钯

- 安徽陶瓷电子元器件镀金外协 2025-12-28

- 陶瓷电子元器件镀金供应商 2025-12-28

- 湖北陶瓷电子元器件镀金加工 2025-12-28

- 湖南陶瓷电子元器件镀金产线 2025-12-27

- 重庆电阻电子元器件镀金镀金线 2025-12-27

- 上海氧化铝电子元器件镀金银 2025-12-27

- 基板电子元器件镀金生产线 2025-12-27

- 江西贴片电子元器件镀金银 2025-12-27

- 安徽高可靠电子元器件镀金外协 2025-12-27

- 河北厚膜电子元器件镀金贵金属 2025-12-26

- 湖北片式电子元器件镀金钯 2025-12-26

- 北京电池电子元器件镀金镍 2025-12-26

-

云南厚膜电子元器件镀金 2025-12-25 11:02:48盖板镀金的工艺特性与应用场景盖板镀金作为精密制造领域的关键表面处理技术,通过电化学沉积或真空镀膜工艺,在盖板基材表面形成均匀、致密的金层。其重心优势在于金材质的化学稳定性与优异导电性,使其广泛应用于电子通信、航空航天、精密仪器等高级领域。例如,在半导体芯片封装中,镀金盖板能有效保护内部电路免受外界环...

-

重庆贴片电子元器件镀金 2025-12-25 06:03:29电子元器件镀金工艺全解析 电子元器件镀金工艺包含多个关键环节。首先是基材预处理,这是保障镀层结合力的基础。对于铜基元件,一般先通过超声波清洗去除表面油污,再用稀硫酸活化,形成微观粗糙面,以增强镀层附着力;而陶瓷基板等绝缘基材,则需借助激光蚀刻技术制造纳米级凹坑,实现金层的牢固锚定。 镀金过程中,电流...

-

河北基板电子元器件镀金外协 2025-12-25 03:03:38电子元器件镀金:重心功能与性能优势 电子元器件镀金是提升产品可靠性的关键工艺,其重心价值源于金的独特理化特性。金具备极低的接触电阻(通常<5mΩ),能确保电流高效传输,避免信号在传输过程中出现衰减,尤其适配通讯、医疗等对信号稳定性要求极高的领域;同时金的化学惰性强,不易与空气、水汽发生反应,可有效抵...

-

天津芯片电子元器件镀金外协 2025-12-25 06:03:29电子元器件镀金层厚度不足的系统性解决方案针对镀金层厚度不足问题,需从工艺管控、设备维护、前处理优化等全流程入手,结合深圳市同远表面处理有限公司的实战经验,形成可落地的系统性解决策略,确保镀层厚度精细达标。一、工艺参数精细管控与动态调整建立参数基准库与实时监控:根据不同元器件类型,建立标准化参数表,明...

-

江西贴片电子元器件镀金银

2025-12-27 -

安徽高可靠电子元器件镀金外协

2025-12-27 -

河北厚膜电子元器件镀金贵金属

2025-12-26 -

湖北片式电子元器件镀金钯

2025-12-26 -

河源氧化铝陶瓷金属化焊接

2025-12-26 -

北京电池电子元器件镀金镍

2025-12-26 -

陶瓷电子元器件镀金电镀线

2025-12-26 -

五金件氧化怎么处理

2025-12-26 -

山东芯片电子元器件镀金加工

2025-12-26