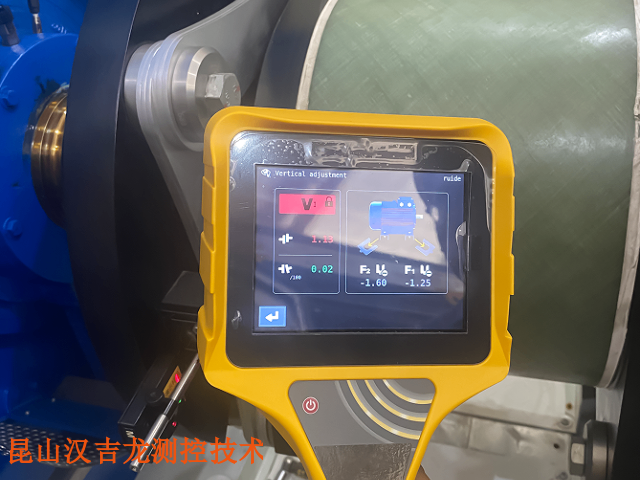

即使采用抗振机型,操作不当仍可能导致精度不达标,需遵循以下规范:1.精度验证方法动态数据一致性检查:连续采集5组对中数据,若位移偏差波动≤0.003mm(工业抗振级机型),则判定振动干扰已有效抵消;外部基准对比:用高精度千分表(精度0.001mm)同步测量对中偏差,若激光仪数据与千分表差值≤0.00...

- 品牌

- HOJOLO,LEAKSHOOTER

- 型号

- AS500

- 类型

- 激光对中仪

- 重量

- 1

- 产地

- 苏州

- 厂家

- 汉吉龙测控技术有限公司

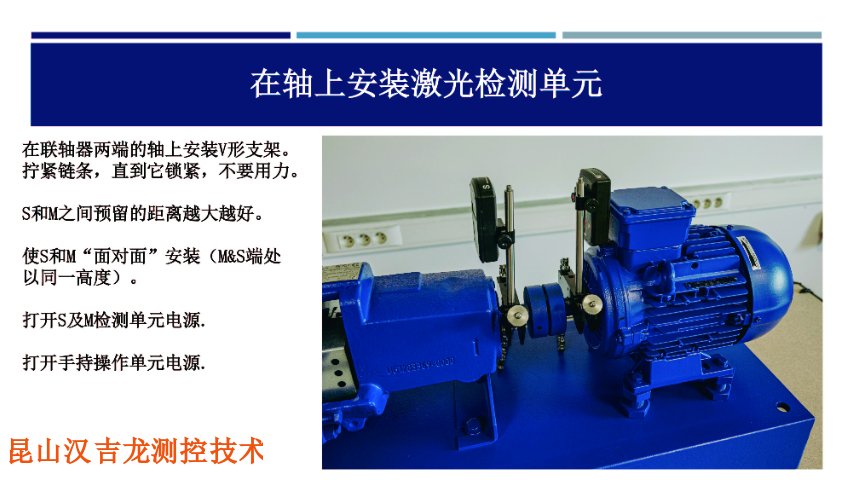

即使采用抗振机型,操作不当仍可能导致精度不达标,需遵循以下规范:1.精度验证方法动态数据一致性检查:连续采集5组对中数据,若位移偏差波动≤0.003mm(工业抗振级机型),则判定振动干扰已有效抵消;外部基准对比:用高精度千分表(精度0.001mm)同步测量对中偏差,若激光仪数据与千分表差值≤0.005mm,则精度达标。2.关键操作要点安装位置优化:传感器需安装在距联轴器≤50mm处,避免振动放大效应(如轴端振动在300mm处会放大2-3倍);软脚与预调平:先消除设备软脚(地脚间隙>0.05mm需调整),确保基座水平误差<0.02mm/m,减少振动导致的设备整体晃动;参数预置补偿:对于热态高振动设备(如汽轮机),需预置热膨胀补偿量(0.20-0.30mm),避免冷态校准后热态运行时偏差超标。激光联轴器对中仪在潮湿环境下使用,校准精度会受影响吗?激光激光联轴器对中仪保修

激光联轴器对中仪

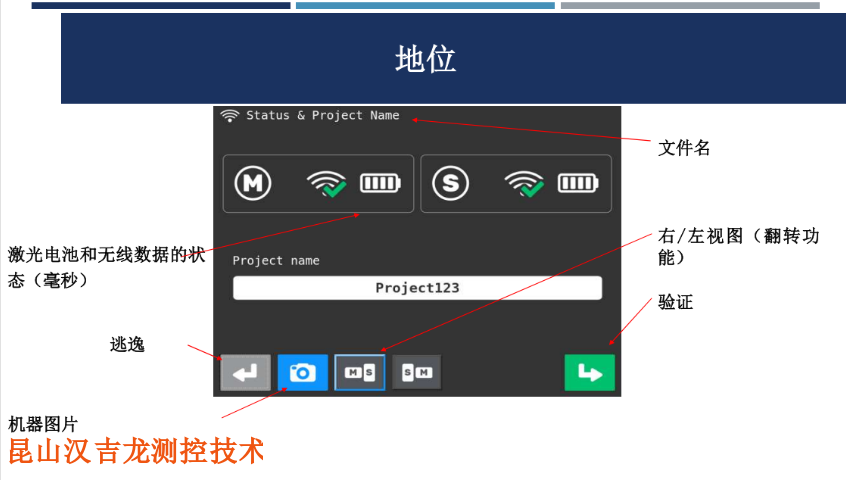

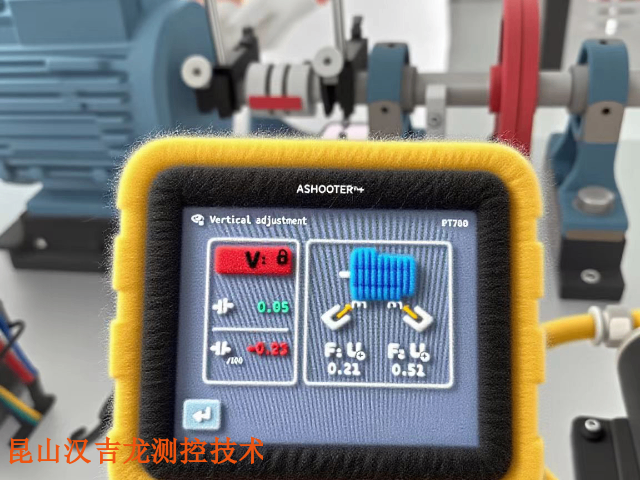

激光联轴器对中仪的校准精度支持实时数据验证,且验证功能已成为中**设备的**配置之一。其实现原理围绕激光测量系统的动态数据采集能力,结合多维度交叉验证逻辑,确保校准过程中偏差数据的真实性与准确性。以下从技术实现、验证维度、操作流程及品牌案例四方面展开说明:一、实时数据验证的技术基础激光对中仪的实时验证功能依托硬件精度与算法优化实现,**技术包括:高频数据采集模块:采用高分辨率CCD探测器(如30mm视场、1280×960像素),每秒可完成数百次激光光斑位置捕捉,即使设备运行中存在微小振动或位移,也能实时捕捉偏差变化。例如HOJOLO的ASHOOTER系列,激光波长稳定在635-670nm,光束发散角极小,配合1μm分辨率的探测器,可实时识别。动态补偿算法:设备内置倾角仪与无线传感器,实时监测测量单元的安装姿态(如倾斜角度、同心度偏差),并通过几何算法自动修正误差。例如轴旋转过程中,若测量支架轻微松动导致激光光斑偏移,系统可根据倾角数据实时补偿,确保偏差计算不受安装姿态影响。多参数联动分析:部分**机型集成振动、温度监测模块,将对中偏差数据与设备运行参数(如1X转速频率振动幅值、轴承温度)实时关联。当对中不良时。 教学激光联轴器对中仪怎么样激光联轴器对中仪的校准精度是否能满足高精度设备的运维需求?

**技术的差异根源精度差异的**在于硬件配置与算法设计的层级化:激光技术方案:**型号采用双激光束实时补偿技术,可抵消振动、温度漂移导致的偏差;而基础型号可能*配置单激光源,受光束发散角和探测器尺寸限制,长距离测量时误差累积更明显。传感器与算法:AS500等**型号集成数字倾角仪和动态补偿算法,能自动修正热膨胀、软脚误差(如某炼油厂案例中地脚调整量精确至0.71mm);中端及以下型号可能缺乏动态补偿功能,在环境波动或设备运行状态变化时,精度稳定性会下降。组件质量:**型号选用高稳定激光器(如双频激光干涉技术)和高精度光学元件(低畸变反射镜、透镜),而基础型号可能采用普通半导体激光器,波长和功率波动对精度的影响更大。

HOJOLO激光联轴器对中仪在多轴系设备校准中的精度表现呈现***的型号分层特性,**型号凭借双激光补偿、多维度数据融合等技术,可满足精密多轴设备(如五轴加工中心、船舶推进系统)的微米级校准需求,而基础型号则更适配常规多轴设备的基础对中场景,具体表现可从技术适配性、实际案例验证及精度影响因素三方面展开分析:一、**技术对多轴校准精度的支撑HOJOLO**型号(如ASHOOTERAS500)通过硬件配置与算法优化,专门针对多轴系的复杂校准需求设计,精度保障能力突出:双激光束逆向测量技术:采用635-670nm双半导体激光发射器与30mm高分辨率CCD探测器(1280×960像素),可同时捕捉直线轴(X/Y/Z轴)的几何精度偏差与旋转轴(A/B/C轴)的回转轴心偏移,测量精度达±,角度精度±°。在五轴加工中心校准中,该技术能将A轴回转轴心的Y向偏差从,使叶轮叶片加工轮廓误差从±控制在±。多参数动态补偿算法:内置数字倾角仪(精度±°)与温度传感器(±℃),可自动修正多轴系因安装倾斜、热膨胀产生的累积误差。例如在船舶推进系统校准中,AS500通过热膨胀补偿(钢材质膨胀系数11×10⁻⁶/℃),结合运行温度70℃的工况数据,建议冷态预调整垫片厚度,**终使轴系平行偏差从。 激光联轴器对中仪可实时监测校准过程,避免人为操作失误影响结果。

实时验证的**维度验证功能主要通过以下三个维度实现对校准精度的动态确认:偏差数据实时可视化:设备通过工业显示屏实时呈现径向(平行偏差,单位mm)、轴向(角度偏差,单位mm/m)的数值变化,部分机型支持图形化标注(如“需右移0.2mm”“需抬高0.1mm”),操作人员可直观判断调整效果。例如调整电机地脚时,屏幕会实时刷新偏差值,直至数据落入合格范围(如ISO9001标准要求的角偏差≤0.1mm/m)。多点数据融合验证:在轴旋转过程中(通常采集0°、90°、180°、270°四个角度的数据),系统通过多点数据交叉计算消除误差。例如法兰表面存在锈迹或水渍时,单点测量可能出现偏差,而多点融合后可自动过滤异常值,确保实时数据的可靠性。热态与冷态数据对比:部分设备支持热态实时监测,例如设备运行1-2小时后,系统可实时对比冷态校准数据与热态偏差值(因温度变化可能导致轴系膨胀偏移),并提示是否需要二次调整。激光联轴器对中仪的校准精度有多高?激光激光联轴器对中仪保修

针对大跨度轴系校准,激光联轴器对中仪可保障全段精度一致。激光激光联轴器对中仪保修

数据记录:保存完整校准报告,包含冷态/热态偏差数据、软脚处理记录、调整垫片厚度及振动验证结果(HOJOLO设备支持U盘导出PDF报告);周期制定:根据工况确定复校周期,例如连续运行的化工泵组柔性联轴器建议每3个月复校一次,高温工况(>100℃)需缩短至1个月;异常标记:若校准后仍存在微小偏差(如0.03mm径向偏差),需在报告中注明是否在柔性联轴器补偿范围内(如弹性体允许吸收0.05mm以内偏差则无需进一步调整)。关键注意事项与常见误区规避避免过度调整:柔性联轴器无需追求“零偏差”,例如某型号橡胶弹性联轴器允许0.1mm径向偏差,过度调整可能导致弹性体预压缩变形,反而缩短寿命;热态补偿应用:高温工况下(如汽轮机柔性联轴器),需启用HOJOLO的热膨胀补偿功能,输入弹性体热膨胀系数(如橡胶为1.8×10⁻⁴/℃),校准后热态偏差可控制在0.02mm以内;螺栓紧固顺序:装复联轴器螺栓时需按“十字交叉法”分次拧紧,避**侧受力导致激光测量的偏差数据失真激光激光联轴器对中仪保修

- 三合一激光联轴器对中仪现状 2025-12-22

- 专业激光联轴器对中仪批发 2025-12-22

- 工厂激光联轴器对中仪图片 2025-12-21

- 国产激光联轴器对中仪多少钱 2025-12-21

- 国产激光联轴器对中仪图片 2025-12-21

- CCD激光联轴器对中仪操作步骤 2025-12-21

- 工业激光联轴器对中仪公司 2025-12-21

- AS激光联轴器对中仪连接 2025-12-20

- AS激光联轴器对中仪定做 2025-12-20

- 电机激光联轴器对中仪怎么样 2025-12-20

- 经济型激光联轴器对中仪操作步骤 2025-12-19

- 经济型激光联轴器对中仪厂家 2025-12-19

-

设备激光联轴器对中仪批发 2025-12-19 03:04:10选择适配柔性联轴器的激光对中仪需结合柔性联轴器特性(弹性补偿范围、工况环境)与仪器**性能(精度适配性、功能针对性、安装兼容性)综合判断,同时兼顾操作便捷性与全生命周期成本。以下是基于工业实操的系统性选型框架,结合主流品牌(如HOJOLO、Fixturlaser、PRÜFTECHNIK)...

-

转轴激光联轴器对中仪哪家好 2025-12-19 17:03:40国内外**标准对激光对中仪的精度指标有明确量化界定,是选型与校准的**依据:1.国内校准规范(JJF浙1196-2023)该规范明确激光对中仪的**精度要求:位移分辨力:不低于0.001mm,单向测量范围≤±20mm时,最大允许误差需满足“±0.010mm+(0.001mm+1%×测量距离)”。例如...

-

汉吉龙激光联轴器对中仪制造商 2025-12-19 15:03:43HOJOLO各系列产品因硬件配置不同,精度漂移的速率和幅度存在明显差异:**型号(如AS500):采用双激光束技术与动态补偿算法,可实时修正热变形、振动带来的误差,且**部件(如高分辨率CCD)寿命更长,正常维护下,年精度漂移量可控制在≤0.0005mm,适用于精密设备长期监测。中端及基础型号(如A...

-

常见激光联轴器对中仪电话 2025-12-18 16:03:21激光联轴器对中仪(以HOJOLO系列为**)针对柔性联轴器的校准精度完全适用,且能通过技术适配性优化与场景化校准策略,解决柔性联轴器因“偏差补偿特性”带来的校准难题。以下从适配原理、精度控制方案及实际应用效果展开分析:一、柔性联轴器的校准精度适配性基础柔性联轴器虽具备一定偏差补偿能力(如...

-

S和M联轴器对中仪公司

2025-12-24 -

湖南教学轴找正仪

2025-12-24 -

国产快速对中校正仪批发

2025-12-24 -

昆山联轴器振动红外对中仪图片

2025-12-24 -

镭射激光对中仪器现状

2025-12-24 -

耦合设备安装对心校准仪工作原理

2025-12-24 -

三合一振动激光对中仪用途

2025-12-24 -

synergys轴找正仪企业

2025-12-24 -

CCD轴找正仪操作步骤

2025-12-24