钢铁行业中,双旋向自锁紧不松动螺栓拥有众多的应用场景。如烧结机是钢铁生产中的关键设备之一,其运行过程中面临剧烈振动和高温环境。双旋向螺栓通过双向螺纹的机械咬合设计,在烧结机的台车轨道连接和传动部件固定中可有效防止松动。在矿石输送带和振动筛中,螺栓需抵抗持续的机械冲击,双旋向螺栓的防松机制能有效应对高频振动,避免因螺栓松动导致的设备停机。冷却系统的电机和循环水泵长期处于高频振动环境,双旋向螺栓通过双向螺纹的反向作用力平衡,在无需额外防松垫片的情况下实现可靠连接,减少维护频率。研发人员正在探索如何进一步提升双旋向自锁紧不松动螺栓的自锁紧效果,这将推动其技术不断进步。铁路压轨器防松动螺栓原理

国际上针对螺栓有一系列标准规范,如ISO标准、GB国家标准。这些标准对螺栓的尺寸、公差、力学性能等方面都做出了明确规定。例如,ISO标准规定了螺栓的螺纹精度等级、强度等级划分等内容,确保不同国家和地区生产的螺栓具有互换性和质量一致性。我国也制定了相应的螺栓标准,如GB标准。国内标准结合我国实际生产和应用情况,对螺栓的各项性能指标进行规范。在尺寸规格、材料选用、制造工艺等方面都有详细要求,为我们生产和应用双旋向自锁紧不松动螺栓提供了依据。同时我们在遵循国际和国内通用标准基础上,进一步细化和严格要求,以满足特殊行业的特定需求。国产压轨器不松动螺栓应用与新材料的结合将是双旋向自锁紧不松动螺栓未来的一个发展趋势,以实现更好的性能提升。

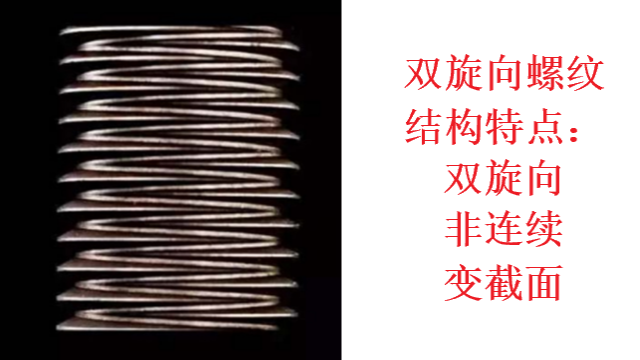

传统的普通螺纹紧固件为滞阻型防松,即通过增加摩擦力的方式来延缓螺母松动,或者设置机械装置、或者破坏螺纹等方式来阻止螺母松动。双旋向自锁紧不松动螺栓的防松是一种崭新的结构式防松,与普通螺纹防松类型不同,双旋向螺纹紧固件依靠左旋螺纹和右旋螺纹之间的相互作用力,将右旋螺母的松退力转化为左旋螺母的拧紧力,相互抵消实现作用力的平衡,达到防松动的效果。靠在连接件支承面上的右旋螺母起到紧固作用,非支承面上的左旋螺母起到锁紧作用。

双旋向自锁紧不松动螺栓需要进行定期清洁,去除表面的灰尘、油污和腐蚀性物质。对于暴露在户外或潮湿环境中的螺栓,要做好防锈处理。可以涂抹防锈油脂或进行防腐涂层修复,防止螺栓生锈腐蚀。清洁和防锈处理能延长螺栓的使用寿命,保持其良好的性能。如果在检查中发现螺栓有损坏,如螺纹严重磨损、螺栓断裂等,要及时更换。使用符合规格要求的新螺栓进行更换,确保安装质量。对于因螺栓损坏导致的其他部件损伤,也要一并进行修复或更换,以保证设备的正常运行。使用双旋向自锁紧不松动螺栓时,按照正确的安装顺序和扭矩进行操作,能充分发挥其自锁紧不松动的性能。

风电行业中,不松动螺栓在塔筒法兰连接的应用直接影响风电场的发电效率与设备安全。风电塔筒高度可达 100 米以上,叶片旋转产生的交变载荷(±50kN)与强风冲击(风速超 25m/s 时)易导致普通螺栓出现疲劳松动,若法兰连接失效,可能引发塔筒倾斜、叶片损坏等重大事故。不松动螺栓针对该场景采用强度螺栓(10.9 级)与防松螺母集成设计,螺母内置弹性垫圈,可在载荷变化时自动补偿预紧力损失;螺栓螺纹段采用滚轧工艺加工,提升表面光洁度与疲劳强度,同时通过超声探伤检测确保无内部缺陷。某风电场 2.5MW 风机塔筒采用该类螺栓后,法兰松动故障率从 8% 降至 0.5%,风机平均无故障运行时间从 180 天延长至 300 天,每年减少停机维护时间约 200 小时,增加发电量约 20 万度,明显提升风电场经济效益。此外,螺栓表面的锌铝涂层可适应风电场地处野外的恶劣环境,有效抵御风沙、雨雪侵蚀,保障长期紧固性能。双旋向自锁紧不松动螺栓在防松性能上远远超过普通螺栓,这使其在关键连接部位更受青睐。地铁水泵紧固防松动螺栓设备

正是双旋向螺纹结构赋予了这种螺栓自锁紧能力,确保它在复杂工况下也不会轻易松动。铁路压轨器防松动螺栓原理

双旋向自锁紧不松动螺栓的高防松性能减少了因螺栓松动导致的设备故障和维修次数。普通螺栓需定期检查螺栓的松紧度、锈蚀情况,并使用扭矩扳手调整。此过程需专业人员操作,耗时较长,尤其在设备密集的工业场景中,螺栓量巨大,人工成本占比很高。在一些大型振动设备中,普通螺栓松动后维修需要耗费大量时间和人力,还有可能造成生产的中断,影响整体生产效率。而双旋向螺栓极大降低了这种维护成本。同时,由于其使用寿命相对较长,更换频率低,也进一步节约了材料成本和维护成本。铁路压轨器防松动螺栓原理