- 品牌

- 鑫宏凯达

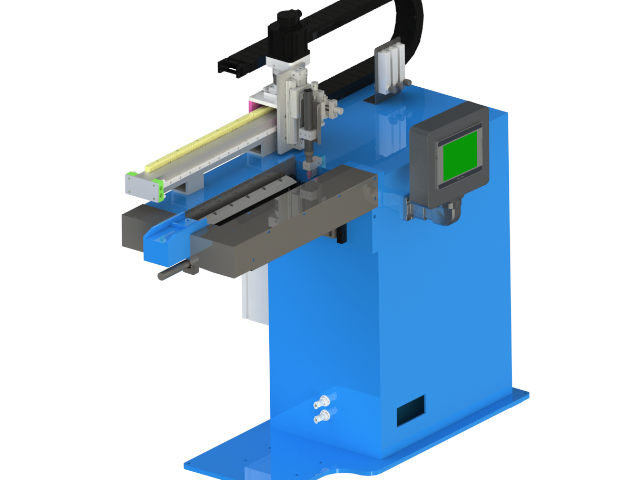

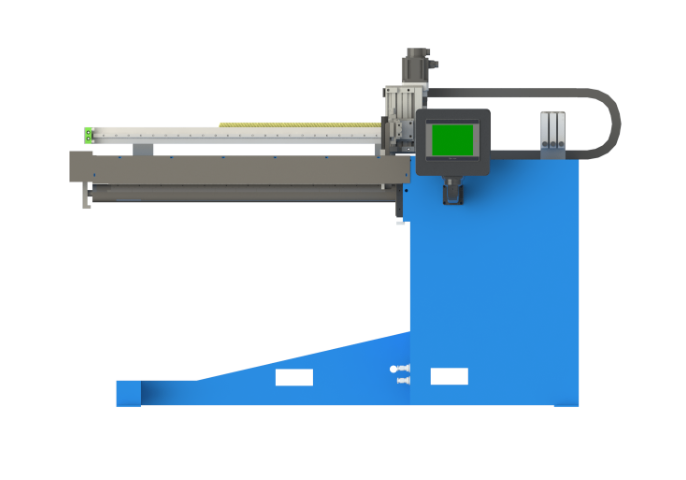

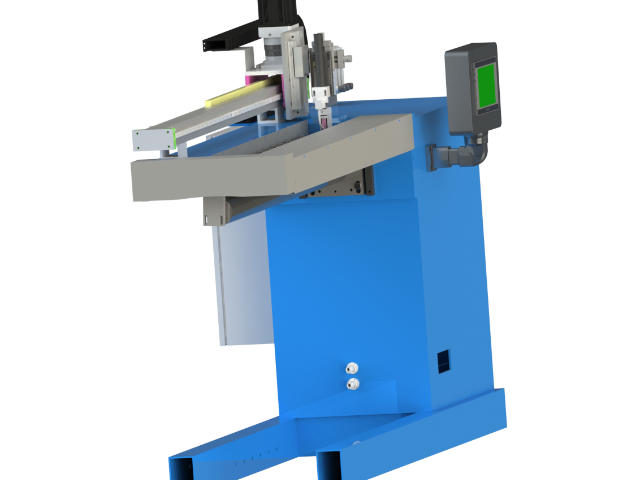

- 型号

- KK-A

- 加工定制

- 是

- 是否进口

- 否

- 用途范围

- 金属制品,汽车用,机械制造,化工设备

- 产地

- 上海

太阳能光热利用系统 太阳能光热系统(如太阳能热水器、光热电站)中,扩管机用于集热器与储热罐的管路连接。太阳能热水器的联箱管道多采用不锈钢管,扩管机通过冷扩径形成杯形接口,与吸热管焊接后减少热损失。某太阳能企业采用数控扩管机加工φ25mm联箱管,接口焊接合格率从85%提升至99%。在光热电站中,高温传热介质(如熔盐)管道需耐受400℃以上温度,扩管机通过高温合金管材的精密扩径,确保接口在热循环条件下的密封性,如青海某50MW光热项目,管道系统运行3年无泄漏记录。扩管机的使用减少了项目中的材料库存,因为它可以即时加工所需规格的管材。浙江厚壁扩管机工艺升级

扩管机的自动化升级改造方案 随着制造业的发展,扩管机的自动化升级改造成为趋势。一种可行的方案是引入工业机器人实现自动上下料。通过在扩管机旁边安装机器人工作站,利用机器人的精确抓取和定位功能,将管材自动上料至扩管机,并在扩管完成后自动下料。 同时,可采用传感器和控制系统实现对扩管过程的实时监测和自动调整。例如,安装压力传感器和位移传感器,实时监测扩管过程中的压力和位移变化,当参数超出设定范围时,控制系统自动调整扩管速度和压力,确保扩管质量的稳定性。此外,还可以通过工业以太网将扩管机与工厂的生产管理系统连接,实现生产数据的实时传输和远程监控。杭州高精度扩管机特性扩管机的使用提高了生产过程的创新速度,因为它可以快速实现新设计的管件生产。

扩管机在舞台灯光设备管材加工中的造型与散热兼顾 舞台灯光设备对管材的造型和散热性能都有要求,扩管机在加工此类管材时需兼顾两者。为了满足舞台灯光的造型需求,扩管机可以将管材加工成各种独特的形状,如弯曲、扭转等。同时,要保证管材的散热性能良好,以确保灯光设备的稳定运行。在扩管过程中,可在管材表面加工散热槽或散热孔,增加散热面积。对于一些型舞台灯光设备的管材,还可以采用空心结构设计,既减轻了重量,又有利于空气流通散热。此外,要选择导热性能好的管材材料,如铝合金等,提高散热效率。

动力系统的保养要点 动力系统是扩管机的“心脏”,包括电机、液压泵、气动元件等,其保养需聚焦“润滑、清洁、紧固”三要点。电机保养需定期检查接线端子是否松动,轴承温升是否正常(不超过环境温度40℃),每半年更换一次润滑脂,型号需匹配电机转速要求。液压泵应每月检查吸油滤芯,若发现杂质堵塞需立即更换;液压油需每年取样检测黏度与酸值,污染度超过NAS 8级时必须换油。气动元件(如气缸、电磁阀)需每周排放储气罐冷凝水,检查气管接头是否漏气,确保气压稳定在0.6-0.8MPa,避免因压力波动导致扩管动作异常。扩管机的使用提高了生产过程的灵活性,因为它可以加工多种不同材料的管材。

特种管材(钛合金、镁合金)的扩管工艺特点 钛合金、镁合金等轻质合金管材具有硬度度、底密度特性,但塑性差、成形困难,其扩管工艺需特殊处理。钛合金扩管易出现室温脆性,需采用300-600℃温热成形,加热方式为感应加热或真空炉加热;镁合金为密排六方结构,滑移系少,需控制变形方向与速度,避免基面滑移受阻导致开裂。模具设计需采用底摩擦系数材料(如氮化硅陶瓷),润滑剂选用石墨基高温脂。此外,需严格控制变形程度,钛合金单次扩径率≤15%,镁合金≤10%,并通过多道次退火保证塑性。特种管材扩管技术是实现轻量化结构的重要途径。扩管机加工的管件可以用于创建复杂的流体动力系统,如液压和气动系统。杭州高精度扩管机特性

工作原理基于液压缸或电机驱动的机械臂对管材施加外力,使其在模具内扩张。浙江厚壁扩管机工艺升级

扩管机工艺技术概述 扩管机工艺技术是金属管材塑性成形领域的关键技术,通过外力作用使管材直径扩、壁厚减薄或形状重构,应用于石油化工、航空航天、汽车制造等领域。其中心原理基于金属材料的塑性变形规律,利用模具与外力的协同作用,实现管材几何尺寸的精确调控。按加工方式可分为机械扩管、液压扩管、气动扩管及电磁感应扩管等,不同工艺各有优势:机械扩管适合中小直径管材,液压扩管则在直径厚壁管成形中表现突出。近年来,随着智能制造技术的发展,扩管机工艺正朝着自动化、高精度、绿色化方向升级,推动管材成形行业的技术革。浙江厚壁扩管机工艺升级

模具设计对扩管质量的影响 模具是决定扩管成型精度的中心因素,其结构参数直接影响管材的变形均匀性和表面质量。模具锥角是关键参数之一,锥角过小会导致管材与模具接触面过,摩擦力增加,易产生褶皱;锥角过则可能使管材局部应力集中,引发开裂。通常,锥角取值范围为15°-45°,具体需根据管材材质和变形量确定,例如铜管扩喇叭口时,锥角多为45°以保证密封面贴合紧密。模具表面粗糙度也至关重要,Ra值需控制在0.8μm以下,以减少摩擦阻力和管材表面划伤。此外,模具的导向部分设计需确保与管材同轴,避免偏心扩管导致壁厚不均。对于异形扩管(如方形、椭圆形),模具需采用分体式结构,通过多向同步进给实现复杂形状的成型。扩...

- 北京全自动扩管机工艺升级 2025-12-16

- 南京不锈钢扩管机厂家 2025-12-16

- 上海液压扩管机自主研发 2025-12-16

- 广州碳钢扩管机工作原理 2025-12-12

- 河北稳定扩管机焊接设备 2025-12-11

- 河北定制扩管机特性 2025-12-11

- 北京数控扩管机焊接设备 2025-12-10

- 河南高精度扩管机工艺升级 2025-12-10

- 广州钛合金扩管机生产源头 2025-12-10

- 安全扩管机 2025-12-10

- 浙江厚壁扩管机工艺升级 2025-12-10

- 安徽可靠扩管机工作原理 2025-12-10

- 浙江薄壁扩管机自主研发 2025-12-10

- 浙江钛合金扩管机源头工厂 2025-12-09

- 山东钛合金扩管机特性 2025-12-09

- 广州钢管扩管机自主研发 2025-12-09

- 南京不锈钢扩管机厂家 12-16

- 上海液压扩管机自主研发 12-16

- 广州高精度直缝焊机焊接设备 12-16

- 江苏波纹管直缝焊机特性 12-16

- 浙江数控直缝焊机哪家好 12-15

- 浙江高精度直缝焊机厂家 12-15

- 专业直缝焊机 12-15

- 山东平板直缝焊机报价 12-15

- 苏州小口径直缝焊机优惠 12-15

- 南京波纹管直缝焊机技术升级 12-15