- 品牌

- 诚之旺

- 型号

- 0.1-30

- 尺寸

- 8-1000

- 重量

- 1T

- 产地

- 无锡

- 可售卖地

- 全国

- 是否定制

- 是

- 材质

- 304

- 配送方式

- 物流专车

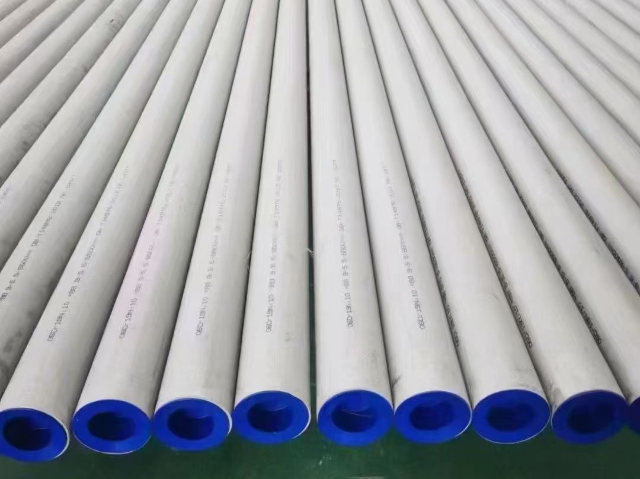

不锈钢无缝管的优异性能使其成为工业系统中的“***管道”,从石油化工的高压输送到航空航天的精密流体控制,从医疗器械的卫生输送到新能源的特殊介质传输,其应用场景不断拓展,在众多行业中扮演着不可或缺的角色。不同牌号、不同规格的不锈钢无缝管,凭借其独特的性能优势,适配着各行业的重心需求。石油化工行业是不锈钢无缝管的比较大应用领域,由于涉及原油、天然气、化工原料等易燃易爆、强腐蚀介质的输送,且常伴随高温、高压等极端工况,对无缝管的承压性能和耐腐蚀性提出了极高要求。不锈钢无缝管在石油化工行业主要用于油气开采管道、炼化装置管道、化工反应釜连接管道等。不锈钢的广泛应用得益于其多样的材质分类和杰出的性能特点。内蒙古高温材料不锈钢无缝管装饰效果

在石油化工领域,不锈钢无缝管被大量用于输送各种腐蚀性介质,如原油、天然气、化工原料等。其耐腐蚀性和强高度能够确保管道系统的安全运行,防止泄漏事故的发生。例如,在炼油厂中,从原油的开采到精炼过程中的各个环节都需要使用大量的不锈钢无缝管来构建工艺流程管道;在化工生产中,许多化学反应需要在高温、高压且具有强腐蚀性的环境中进行,不锈钢无缝管成为理想的输送管材。此外,它还用于制**应釜、换热器等设备的关键部件,这些部件需要承受恶劣的工作条件并保持长期稳定的性能。浙江机械设备不锈钢无缝管硬度不锈钢的耐腐蚀性与其合金元素含量密切相关。

不锈钢无缝管的生产是一项集冶金、塑性加工、热处理、精整于一体的系统工程,每一道工序都对最终产品的性能和质量产生决定性影响。尤其是**精密不锈钢无缝管,其生产工艺复杂,控制难度大,被誉为“钢铁工业中的精细加工”。完整的生产流程主要包括原料准备、冶炼、穿孔、轧制、热处理、精整、检验等环节,各环节环环相扣,需实现精细协同。原料准备与冶炼是确保无缝管质量的基础。原料主要包括废钢、铁水、铬铁、镍铁、钼铁等合金原料,需经过严格的成分检测和筛选,确保杂质含量符合要求。冶炼过程通常采用“电弧炉+AOD炉”或“电弧炉+VOD炉”的组合工艺:首先在电弧炉中将原料熔化,得到初步钢水;随后将钢水送入AOD炉(氩氧脱碳炉),通过吹入氩氧混合气体降低碳含量,并调整铬、镍、钼等合金元素的比例,使钢水成分达到标准;对于**无缝管(如超纯奥氏体无缝管),还需经过VOD炉(真空吹氧脱碳炉)精炼,进一步去除氢、氮等气体杂质,提高钢水纯度。冶炼过程中,通过光谱分析仪实时监测钢水成分,确保合金元素含量精细控制,例如316L无缝管的钼含量需严格控制在2.0%-3.0%,碳含量≤0.03%,以保证其耐腐蚀性和焊接性能。

不锈钢无缝管之所以能在承压领域占据不可替代的地位,源于其将不锈钢的固有优势与无缝结构的特性完美融合,形成了一系列适配极端工况的重心性能。这些性能相互叠加,使其能够应对从高压冲击到强腐蚀介质的多重挑战,为工业系统的安全运行提供保障。***的承压性能是不锈钢无缝管较重心的优势,这一优势源于其无缝成型的结构特点和均匀的材质分布。由于不存在焊缝区域的缺陷,不锈钢无缝管的整体力学性能更均匀,能够有效分散和承受介质压力,其抗拉强度可达520MPa以上,屈服强度超过205MPa,部分强高度双相不锈钢无缝管的抗拉强度甚至可达800MPa以上。在实际应用中,304不锈钢无缝管在常温下的许用压力可达10MPa,而2205双相不锈钢无缝管的许用压力可提升至20MPa以上,能够满足石油化工、高压液压等领域的承压需求。同时,无缝管的壁厚均匀性好,可有效避免因壁厚不均导致的局部应力集中,降低管道破裂风险,这是焊管难以企及的优势。超级双相不锈钢如254SMO,具有极高的耐蚀性。

检验是不锈钢无缝管出厂前的“安全屏障”,涵盖化学成分、力学性能、尺寸精度、表面质量、耐腐蚀性、无损检测等多个维度。化学成分采用直读光谱仪检测,确保合金元素含量符合标准;力学性能通过拉伸试验、硬度试验、冲击试验等检测强度、硬度、韧性等指标;尺寸精度采用卡尺、千分尺、投影仪等设备检测外径、壁厚、长度等,外径公差可精确至0.01mm;表面质量通过人工目视和机器视觉系统检测,识别划痕、麻点、裂纹等缺陷;耐腐蚀性则通过盐雾试验、晶间腐蚀试验等评估;无损检测采用超声波探伤、涡流探伤等技术,检测管材内部和表面的隐蔽缺陷。只有所有检验项目均符合标准的无缝管,才能贴上合格标签进入市场。不锈钢主要分为奥氏体、铁素体、马氏体、双相和沉淀硬化五大类。安徽电缆部件不锈钢无缝管价格

奥氏体-马氏体不锈钢具有优异的综合性能。内蒙古高温材料不锈钢无缝管装饰效果

热处理是调控不锈钢无缝管力学性能和组织状态的关键工序,主要包括退火、固溶处理、时效处理等,根据管材的材质和用途选择不同的工艺。奥氏体不锈钢无缝管(如304、316L)通常采用固溶退火处理,将管材加热至1050-1150℃,保温一段时间使碳元素充分溶解到奥氏体晶粒中,然后快速水冷,抑制碳与铬的析出,从而保证耐腐蚀性和塑性。马氏体不锈钢无缝管(如410、420)则采用淬火+回火工艺,加热至950-1050℃后油冷淬火,获得马氏体组织,再经200-300℃回火,提高硬度和韧性。双相不锈钢无缝管(如2205)需采用固溶处理,加热至1020-1080℃后快速冷却,以平衡铁素体和奥氏体两相组织的比例,优化综合性能。热处理过程中,需严格控制加热温度、保温时间和冷却速度,确保无缝管性能均匀稳定。内蒙古高温材料不锈钢无缝管装饰效果

在航空航天领域,不锈钢无缝管向轻量化与强高度方向突破:航空发动机:GE公司采用Inconel 718镍基合金无缝管制造燃油管路,通过热等静压(HIP)技术消除微观缺陷,使管材在650℃下仍保持1200MPa的屈服强度,较传统钛合金管减重30%。火箭推进系统:长征五号运载火箭的液氧/煤油发动机中,304L不锈钢波纹管通过液压成型工艺实现±15°的柔性补偿,在-196℃低温下仍能承受8MPa压力,确保燃料输送稳定性。在建筑与医疗领域,不锈钢无缝管正重新定义安全标准:饮用水系统:上海中心大厦采用316L薄壁不锈钢水管(壁厚0.8mm),通过卡压式连接技术实现无渗漏安装,较传统镀锌钢管减少70%的水质...

- 河南进口不锈钢无缝管 2025-12-01

- 浙江机械设备不锈钢无缝管使用年限 2025-12-01

- 山西海洋工程不锈钢无缝管什么地方种类齐全 2025-12-01

- 福建机械设备不锈钢无缝管防腐蚀性能 2025-12-01

- 山东不锈钢无缝管种类使用 2025-12-01

- 山西特殊钢不锈钢无缝管优点用途 2025-12-01

- 江西不锈钢双相钢不锈钢无缝管什么地方种类齐全 2025-12-01

- 浙江环保设备不锈钢无缝管优点用途 2025-12-01

- 天津海洋工程不锈钢无缝管防锈 2025-12-01

- 内蒙古高温材料不锈钢无缝管装饰效果 2025-11-30

- 安徽海洋工程不锈钢无缝管行情 2025-11-30

- 山西航空材料不锈钢无缝管防锈 2025-11-30

- 浙江海洋工程不锈钢无缝管厂家 2025-11-30

- 河北环保设备不锈钢无缝管软件APP 2025-11-30

- 环保设备不锈钢无缝管使用年限 2025-11-30

- 福建不锈钢无缝管软件APP 2025-11-30

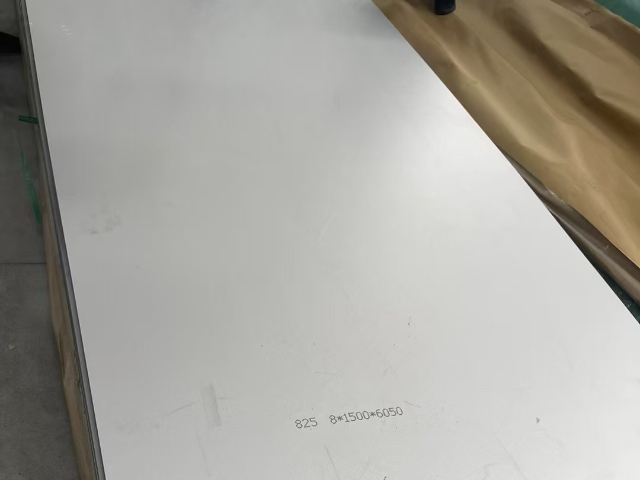

- 湖南蒸发器设备不锈钢工业板种类使用 12-24

- 天津环保设备不锈钢工业板防腐蚀性能 12-24

- 河北特殊钢不锈钢工业板装饰效果 12-24

- 上海不锈钢工业板优点用途 12-24

- 上海建筑工程不锈钢工业板种类使用 12-24

- 河北防腐蚀材料不锈钢工业板报价起浮 12-24

- 湖南化工设备不锈钢工业板报价起浮 12-24

- 北京高温材料不锈钢工业板防锈 12-24

- 北京国产不锈钢工业板价格 12-24

- 湖南市政工程不锈钢工业板加工性能 12-24