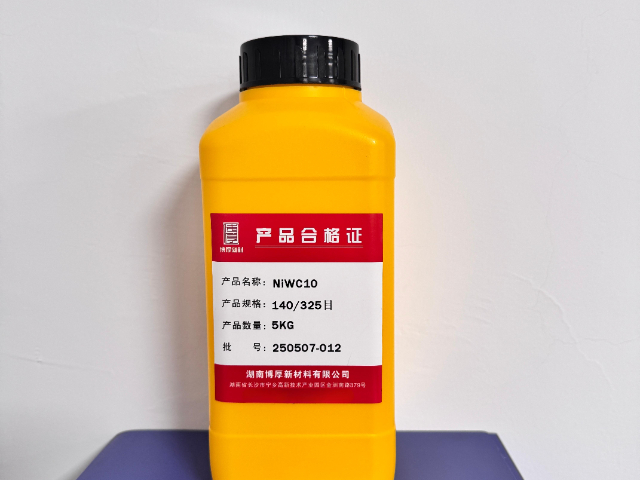

- 品牌

- 博厚粉末

- 类型

- 雾化铁粉

- 粒度等级

- 细粉

铁基粉末及制品在氧化环境中的性能表现,直接决定其使用寿命与可靠性。博厚新材料高度重视抗氧化性能提升,通过多维度技术攻关实现突破。在成分设计上,添加铬、铝等合金元素,占比控制在 5%-8%。这些元素在高温下优先与氧反应,形成致密的 Cr₂O₃、Al₂O₃保护膜,厚度达 2-5μm,能有效阻隔氧气渗透,使氧化速率降低 60%。制备环节创新采用双层表面处理技术:先通过化学镀形成 5μm 镍磷合金底层,再用超音速火焰喷涂工艺覆涂 10μm 镍铬涂层,涂层致密度达 99.5%,在 800℃高温下仍保持稳定。经测试,该处理使粉末抗氧化温度提升至 1000℃,较传统工艺提高 300℃。同时,优化热处理工艺参数,在 850℃下保温 2 小时后缓冷,促使粉末内部形成均匀分布的抗氧化相。改进后,铁基粉末在 500℃、相对湿度 90% 的环境中,1000 小时氧化增重 0.3%,制成的零部件使用寿命延长 2-3 倍,大幅降低维护成本,为高温、高湿等恶劣环境应用提供可靠保障。安防设备制造行业选用博厚新材料的铁基粉末,制造更可靠的安防产品。等离子堆焊铁基粉末供应

博厚新材料打造精密铁基粉末粒度控制体系在铁基粉末生产领域,博厚新材料建立了行业中等的粒度控制技术体系。公司采用自主开发的智能雾化制粉系统,通过实时监测调控雾化压力(3.5-5.5MPa)、金属液温度(1550±10℃)等20余项关键参数,确保粉末球形度达到95%以上。在分级环节,公司配备德国进口的涡轮式气流分级机,配合多级振动筛分系统,可将粉末粒度分布严格控制在±5μm的公差范围内。这种高均匀度的粉末具有工艺优势:在粉末注射成型时,填充密度偏差不超过0.5%,大幅降低产品缺陷率;在烧结过程中,收缩率一致性提升至98%,产品尺寸精度可达IT7级。目前,该系列粉末已成功应用于:1)微型电子接插件(公差±0.01mm)2)精密齿轮(齿形误差≤0.005mm)3)医疗器械部件(表面粗糙度Ra0.2μm)博厚新材料通过持续优化粒度控制算法,使批次稳定性达到CPK≥1.67,为制造领域提供了可靠的粉末材料解决方案。等离子堆焊铁基粉末供应铁基粉末与其他材料的兼容性,在博厚新材料的产品中得到良好体现。

博厚新材料的铁基粉末在机械加工领域展现出优异的切削性能,为金属加工效率与精度提供有力支撑。其制成的坯体硬度控制在HB180-220区间,既保证刀具顺利切入,又避免因过硬导致刀具磨损率上升30%以上;同时,通过调整镍、锰含量优化韧性,使材料在切削力作用下无脆性断裂,加工连续性提升40%。材料组织结构经等静压处理后呈现均匀的珠光体-铁素体分布,切屑形成规则的"C"形卷曲,折断长度稳定在5-8mm,避免缠绕刀具,使表面粗糙度Ra值控制在1.6μm以下,加工精度提升2个等级。通过添加0.3%-0.5%铜元素,材料导热系数提高至50W/(m・K),切削过程中90%以上的切削热被及时传导,刀具工作温度降低至200℃以下,高速钢刀具寿命延长至原来的1.5倍,硬质合金刀具寿命提升2倍。在精密齿轮批量生产中,采用该粉末加工的零件公差可控制在IT6级,加工效率提高25%,单位产品加工成本降低18%,为机械制造企业提供了兼具高效与经济性的材料解决方案。

冶金工业作为基础材料生产的重要领域,对原料品质和工艺适配性有着严苛要求。博厚新材料研发的高性能铁基粉末凭借其材料特性,正推动着现代冶金技术的革新发展。在钢铁冶炼环节,公司特制的合金化铁基粉末作为添加剂使用,其含有的锰、硅、铬等微量元素可实现钢水成分的精确调控,提升钢材的机械性能和耐蚀性。更值得关注的是,这种超细粉末能够优化钢液物理特性,改善铸造过程中的流动和凝固行为,使铸坯内部缺陷率降低40%以上。在粉末冶金领域,博厚铁基粉末展现出独特的工艺优势。其优化的粒度级配和优异的成型性能,使压坯密度在常规压力下即可达到7.2g/cm³以上,大幅降低能耗的同时保证了制品尺寸精度。通过创新的烧结工艺调控,可制备出抗拉强度超过800MPa的高性能零部件,广泛应用于汽车传动系统和工程机械关键部件制造。此外,公司开发的再生铁基粉末技术为冶金固废资源化提供了新思路。通过先进的粉末再生工艺,可将冶金废料转化为高附加值金属粉末原料,实现资源利用率提升至95%以上。博厚新材料正通过持续的技术创新,为冶金行业向高效、精密、绿色方向发展提供材料支撑。玩具制造企业使用博厚新材料的铁基粉末,制造更安全、耐用的玩具产品。

博厚新材料的铁基粉末凭借独特的成分设计与先进的制备工艺,展现出优异的烧结性能,为下游产品的高质量成型与稳定服役奠定坚实基础。在成分研发上,公司技术团队通过精确调控碳、铜、镍等合金元素的配比,并添加微量硼、硅元素,优化铁基粉末的润湿性与扩散能力,使粉末在烧结过程中更易实现颗粒间的冶金结合。同时,采用超音速气雾化工艺,将粉末粒度控制在15-45μm,且球形度高达98%,这种均匀的粒度分布与良好的流动性,确保粉末在模具中能够紧密堆积,为烧结致密化创造理想条件。在烧结过程中,博厚铁基粉末展现出良好的热稳定性与反应活性。通过真空烧结或气氛保护烧结工艺,在1100-1200℃温度区间内,粉末颗粒间能够快速形成颈部连接,并随着温度升高逐渐完成体积扩散,形成均匀致密的组织结构。经检测,烧结后的产品致密度可达98%以上,孔隙率低至2%以下,有效避免因内部缺陷导致的性能衰减。这种稳定的结构赋予产品出色的力学性能,其抗拉强度可达800MPa以上,硬度达到HV300-400,能够满足机械制造、汽车工业等领域对零部件高耐磨性的严苛要求。博厚新材料的铁基粉末在建筑五金制造中展现出良好的适用性。等离子堆焊铁基粉末供应

博厚新材料的铁基粉末在成型过程中表现良好,有助于提高产品生产效率。等离子堆焊铁基粉末供应

在粉末冶金以及众多涉及粉末成型的工艺中,铁基粉末的压缩性是影响终产品密度与性能的关键因素。博厚新材料凭借先进的技术与丰富的经验,实现了对铁基粉末压缩性能的控制。在粉末制备阶段,通过调整雾化参数、控制粉末颗粒的形状与粒度分布,为获得良好的压缩性奠定基础。例如,采用特殊的雾化工艺,使铁基粉末颗粒呈现出规则的球形或近似球形,这种形状的粉末在压缩过程中能够更紧密地堆积,减少孔隙率。同时,精确控制粉末的粒度分布范围,避免出现过大或过小颗粒的干扰,进一步优化压缩性能。在压缩工艺研究方面,博厚新材料运用先进的压力测试设备与模拟软件,深入研究不同压力条件下铁基粉末的压缩行为。通过大量的实验数据与模拟分析,建立了的压缩性能模型,能够根据不同的产品需求,精确调整压缩工艺参数,如压力大小、施压速率、保压时间等。在实际生产中,对于需要高致密度的产品,能够通过合理的工艺控制,使铁基粉末在较低压力下达到的密度,不仅提高了生产效率,还降低了设备损耗与能源消耗。通过对铁基粉末压缩性能的控制,博厚新材料能够为客户提供满足不同密度要求的高质量产品,应用于机械制造、汽车工业、航空航天等领域。等离子堆焊铁基粉末供应

- 国产铁基粉末模型设计 2025-12-04

- 冶金铁基粉末销售厂家 2025-12-03

- 湖南水雾化铁基粉末推荐厂家 2025-11-30

- 湖南有色金属铁基粉末模型设计 2025-11-28

- 湖南有色金属铁基粉末价格行情 2025-11-27

- 湖南冶金铁基粉末供应商 2025-11-26

- 湖南工程铁基粉末厂家 2025-11-25

- 湖南水雾化铁基粉末价钱 2025-11-24

- 激光熔覆铁基粉末大概多少钱 2025-11-23

- 技术铁基粉末应用行业 2025-11-21

- 湖南玻璃模具铁基粉末应用 2025-11-21

- 湖南国产铁基粉末价钱 2025-11-20