航空航天领域对零部件的加工精度和质量要求极高,夹具在此发挥着不可替代的作用。飞机的机身结构件、发动机叶片等零部件的加工,都需要高精度的夹具来保证加工的准确性。由于航空航天零部件大多形状复杂、尺寸较大,且使用的材料往往具有强度高、难加工等特点,这就要求夹具不仅要具备高精度的定位和夹紧能力,还要能够承受较大的切削力和加工应力。特制的夹具能够满足这些严苛要求,确保航空航天零部件的加工质量达到标准,保障飞机在飞行过程中的安全性和可靠性。除了以上主要领域,夹具在家具制造、医疗器械生产等行业也有着广泛应用。在家具制造中,夹具用于木材的拼接、打孔等工序,保证家具部件的尺寸精度和组装质量。在医疗器械生产中,对于一些精密零部件的加工和装配,夹具能够确保产品符合严格的质量标准,保障患者的使用安全。 特殊定制的夹具,针对复杂形状工件,能完美适配,保障加工工艺顺利实施。襄阳测试夹具设备

从手动操作夹具到机械化、自动化夹具的变革,每一次技术突破都极大地提升了生产效率和产品质量。如今,步入数字化、智能化时代,夹具正朝着高精度、高柔性、智能化方向大步迈进,以适应日益复杂多变的生产需求。从结构和原理层面剖析,夹具的设计蕴含着精妙的力学和机械原理。它主要由定位元件、夹紧装置、导向元件和夹具体等部分构成。定位元件凭借精确的几何形状和尺寸,确保工件在夹具中处于确定的位置,如同为工件设定了精细的坐标,堪称夹具的“定位之星” 西安测试夹具夹具日常维护简单,定期维护检查即可保证性能。

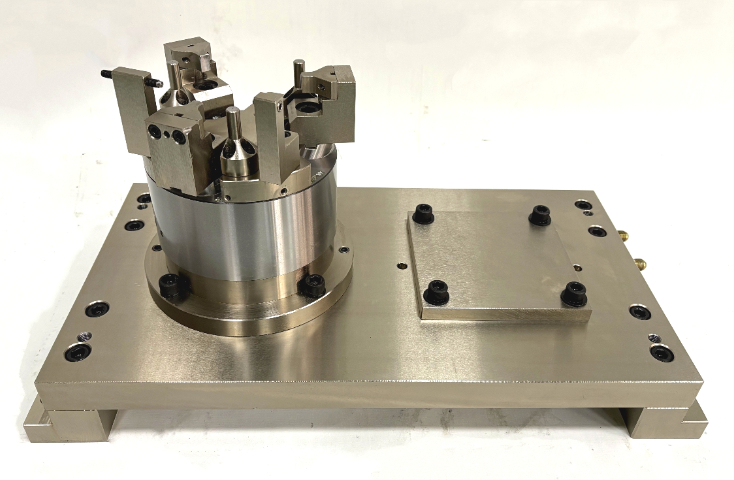

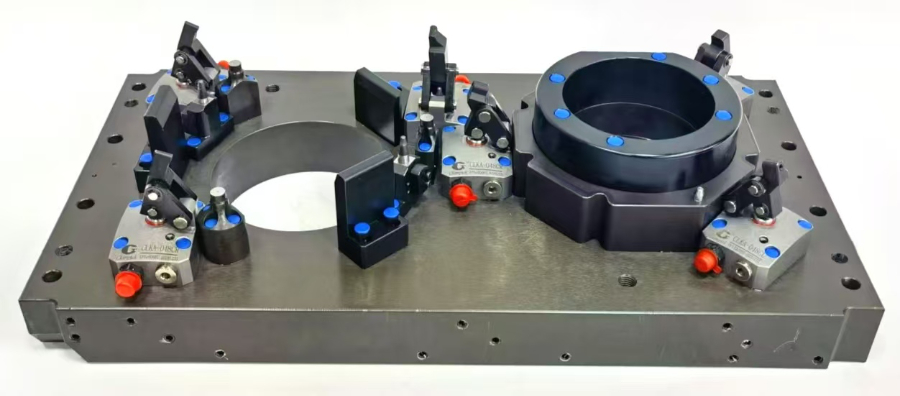

夹具由多个标准化的基础组件构成,包括定位块、夹紧件、支撑座、连接螺栓等,这些组件均采用统一的接口规格,可根据不同工件的形状、尺寸与加工要求灵活组合拼接,形成适配不同需求的夹具系统。例如在加工不规则异形件时,无需重新设计定制整套夹具,只需根据工件的轮廓特点选择合适的定位块确定基准位置,搭配相应的夹紧件从不同方向固定工件,再通过连接组件将各部分整合为一个完整的夹持系统,整个组合过程无需复杂的加工工序,大幅缩短了夹具的准备时间。这种特性使其特别适合多品种、小批量生产的精密机械厂,比如模具配件加工、航空航天领域的小型精密零件制造,这类生产场景中工件规格频繁更换,夹具能快速适配不同加工需求,减少夹具库存数量,降低夹具定制成本,同时也提升了生产线的柔性化程度,让企业能更灵活地响应市场订单变化。

夹具采用模块化设计理念,定位块、夹紧臂、连接件等主要组件可单独拆卸、更换,当某一部件出现损耗时,无需整体更换夹具,只需替换对应模块即可,降低使用与维护成本。主体框架经过轻量化优化,在保证刚性的前提下,合理减轻整体重量,便于操作人员搬运、安装与调试。底部预留通用标准安装孔,能轻松适配不同规格、不同类型的加工工作台,兼容立式、卧式等多种安装方式,不受加工设备布局限制。结构布局紧凑合理,占用工作台空间小,可在有限空间内实现多工位同时加工,提升场地利用率,适配各类加工车间的布局需求。耐高低温性能良好,适应复杂加工环境。

夹具支持气动、液压、电动等多种驱动模式,可根据加工需求灵活选择。气动驱动模式响应迅速,能快速完成装夹与松开动作,提升加工效率;液压驱动模式提供充足夹持力,适合重型工件或强度高的加工场景;电动驱动模式调节灵活,可实现无级调速,精确控制夹持力度。各类驱动模式下动力输出均平稳无冲击,避免因瞬间受力过大损伤工件或夹具本身。同时配备过载保护功能,当夹持力超过设定阈值时自动停止加压,有效保护工件、夹具及加工设备,降低生产过程中的故障风险,适配不同强度、不同类型的加工需求。装配用的固定工具能确定零件位置,简化组装流程,提升装配质量与效率。绵阳自动夹紧夹具

经过多次改良的夹具,在保证夹持力的同时,减轻了自身重量,方便工人在操作时轻松移动。襄阳测试夹具设备

在特殊材料与复杂工艺的制造场景中,夹具的适配能力成为突破生产瓶颈的关键。 针对碳纤维复合材料这类易变形材料,专门的夹具会采用柔性夹紧结构,通过多点均匀施压,避免加工过程中因应力集中导致的工件开裂,在风电叶片、高铁车身等制造中发挥着不可替代的作用。 此外,夹具还是控制制造成本的重要环节。 在中小批量定制生产中,传统的夹具成本高、周期长,而可调节夹具通过旋钮、滑轨等结构实现参数微调,能快速适配不同尺寸工件,使夹具成本降低30%以上,同时缩短生产准备周期。 例如在医疗器械制造中,可调节夹具可灵活应对不同规格的手术器械加工,既保证了精度,又为企业节省了大量工装投入。襄阳测试夹具设备

针对复杂结构工件的加工需求,夹具采用模块化组合设计,展现出极强的适配灵活性。通过不同功能模块的自由搭...

【详情】模块化夹具尤其适用于多品种、小批量的生产场景,能够有效降低专门定制夹具的设计与制造成本,缩短生产准备...

【详情】