不锈钢金属粉末是由铁、铬、镍等元素组成的合金粉末,具有耐腐蚀、耐高温、高的强度等优异性能,是现代工业中不可或缺的基础材料。其关键 成分通常包括10.5%以上的铬(Cr),通过形成致密的氧化铬保护膜,赋予材料优异的抗锈蚀能力;镍(Ni)的加入则进一步提升了材料的韧性和耐酸性;部分高级不锈钢粉末还会添加钼(Mo)、铜(Cu)等元素,以增强特定环境下的适应性。根据制造工艺,不锈钢粉末可分为气雾化、水雾化、旋转电极雾化等类型,其中气雾化粉末因球形度高、流动性好,广泛应用于3D打印和粉末冶金领域;水雾化粉末则因成本较低,多用于制造耐磨零件或过滤材料。其粒径分布通常在5-200微米之间,细粉(<50微米)适用于高精度成型,粗粉则用于增强材料密度。不锈钢粉末的物理特性(如松装密度、振实密度)和化学纯度(如氧含量、杂质水平)直接影响最终产品的性能,因此生产过程中需严格控制工艺参数。不锈钢金属粉末,泽信为汽车零件降本增效。江苏异形复杂不锈钢金属粉末加工厂家

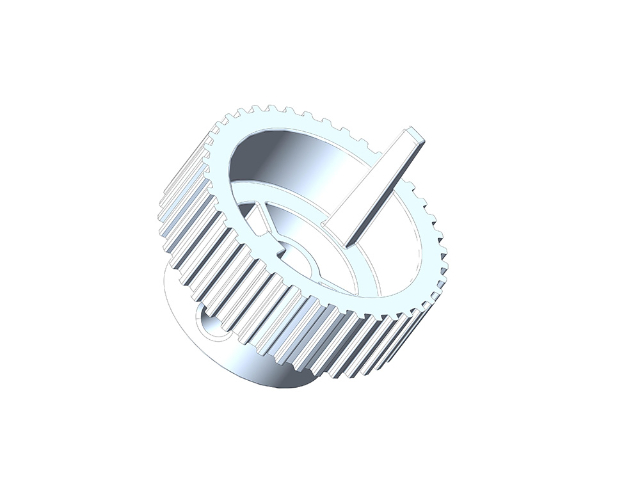

在粉末冶金领域,异形复杂不锈钢金属粉末是制造高性能金属零件的重要原料。粉末冶金工艺通过将金属粉末压制成型,然后进行烧结等后续处理来获得终零件。异形复杂不锈钢金属粉末的复杂形状使得在压制过程中,粉末颗粒之间的摩擦力和咬合力增大,能够提高生坯的强度,减少压制过程中的裂纹和分层现象。在烧结过程中,复杂形状的颗粒之间的接触面积更大,有利于原子间的扩散和结合,促进烧结颈的形成和长大,从而提高零件的致密度和力学性能。与使用规则形状粉末相比,使用异形复杂不锈钢金属粉末制造的零件具有更高的强度、硬度和耐磨性,能够满足一些对性能要求极高的应用场景。广东户外用品不锈钢金属粉末加工不锈钢金属粉末,泽信简化金属零件生产流程。

MIM不锈钢在智能门锁传动件的可靠性验证智能门锁的传动齿轮和锁舌对材料的耐磨性和精度要求极高。泽信新材料采用17-4PH不锈钢粉末,通过MIM工艺制造的锁芯传动齿轮,经过H1025时效处理后硬度达到HRC35-40,比传统锌合金方案寿命提升5倍以上。我们通过加速寿命测试模拟10万次开锁循环,齿轮啮合面磨损量小于0.02mm,远低于行业0.1mm的失效阈值。关键创新在于优化喂料中的润滑剂比例(硬脂酸锌添加量1.2%),使脱模后齿轮齿形轮廓度保持在0.05mm以内。针对锁舌部件,采用表面渗氮处理(深度20μm,硬度HV1200),使抗冲击性能满足GA/T 73-2015标准中的B级防盗要求。所有零件均通过盐雾测试(500小时无红锈)和-30℃低温脆性测试,确保在极端环境下正常工作。

尽管不锈钢粉末具有明显优势,但其生产过程仍面临能源消耗高、废弃物处理难等环保挑战。气雾化法每生产1吨粉末需消耗约2000千瓦时电能,且产生大量金属粉尘;水雾化法则因使用水基介质,需额外处理含油废水。为应对这些问题,行业正探索多条可持续发展路径:一是优化工艺参数,例如通过调整雾化气体压力降低能耗,或采用低温熔炼技术减少氧化;二是开发循环利用体系,如建立粉末回收标准,将3D打印废粉重新气雾化后二次使用,部分企业已实现回收率超90%;三是推广绿色原料,例如使用再生不锈钢废料作为原料,减少对原生矿产的依赖。此外,政策层面也在推动行业转型:欧盟《新电池法》要求2030年前电池中再生材料占比达12%,间接促进了不锈钢粉末回收技术的发展;中国“双碳”目标下,多家企业已布局氢能还原等低碳制备工艺,预计到2025年可降低碳排放20%以上。不锈钢金属粉末,泽信汽车行业合作案例多。

未来五年,不锈钢金属粉末的发展将呈现三大趋势:一是超细粉末的规模化应用,粒径<10微米的粉末可明显提升3D打印零件的力学性能,目前德国某企业已实现量产,用于制造涡轮增压器转子;二是多功能复合粉末的研发,通过在不锈钢基体中添加碳化钨、陶瓷颗粒等增强相,可制备出兼具高的强度和耐磨性的复合材料,满足极端工况需求;三是智能化生产体系的构建,结合工业互联网技术,实现从原料配比、雾化参数到质量检测的全流程数字化控制,例如某企业新建的智能工厂已将粉末粒径波动范围控制在±5%以内。技术突破方面,纳米级不锈钢粉末的制备仍是难点,但近期通过溶胶-凝胶法结合高温还原,已成功合成粒径50纳米的316L粉末,其在催化、储能领域展现出巨大潜力。此外,随着太空制造概念的兴起,微重力环境下的不锈钢粉末成型技术也进入实验阶段,有望为月球基地建设提供材料支持。不锈钢金属粉末,泽信汽车零件生产更可靠。贵州不锈钢金属粉末厂家现货

不锈钢金属粉末,泽信让复杂零件生产简单。江苏异形复杂不锈钢金属粉末加工厂家

不锈钢金属粉末的生产与回收面临明显的环保压力。气雾化法每生产1吨粉末需消耗2000-3000千瓦时电能,且产生50-100公斤金属粉尘;水雾化法则因使用水基介质,需处理含油废水(COD浓度可达5000mg/L),处理成本占生产总成本的15%以上。为应对这些问题,行业正从三方面推进绿色转型:一是工艺优化,例如采用低温熔炼技术(熔炼温度降低50-100℃)减少能耗,或通过调整雾化气体压力(从3MPa提升至5MPa)提高粉末收得率;二是循环利用,建立粉末回收标准(如ISO/ASTM52921),将3D打印废粉(含氧量<200ppm)重新气雾化后二次使用,某企业已实现回收率超90%,成本降低40%;三是原料替代,使用再生不锈钢废料(占比可达50%)作为原料,减少对原生矿产的依赖,同时降低碳排放(每吨再生粉末较原生粉末减排1.2吨CO₂)。政策层面,欧盟《循环经济行动计划》要求2030年前金属粉末生产能耗降低30%,中国“十四五”规划也明确支持绿色粉末冶金技术研发,推动行业向低碳化转型。江苏异形复杂不锈钢金属粉末加工厂家