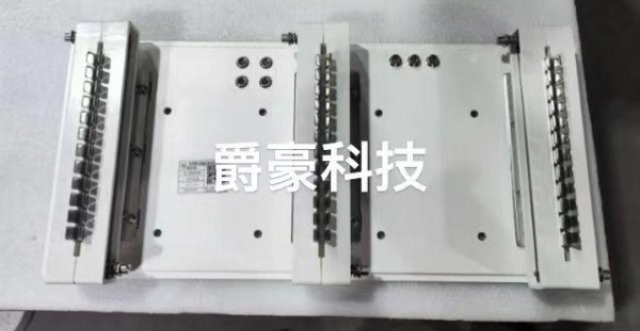

- 品牌

- 爵豪

- 型号

- 齐全

- 材质

- 多种材质

严格的质量控制体系是确保冲压件性能可靠的关键。从原材料进厂开始,就必须对板材的厚度公差、表面涂层、化学成分和力学性能进行严格检测。在生产过程中,通过实时监控冲压机的吨位、速度以及模具的温度等参数来确保工艺稳定性。对于成品,除了使用卡尺、高度规等进行常规尺寸抽检外,还会采用三坐标测量机进行全尺寸精密测绘,并与数字模型进行比对。对于有特殊性能要求的安全件,还需进行金相分析、硬度测试以及疲劳寿命试验,以确保其满足较严苛的使用条件。成型件让烟嘴贴合唇形,耐高温 80℃,吸阻稳定性 ±5Pa。浙江轻量化成型件非标定制

为满足各行业对压铸件性能的更高要求,压铸技术持续向精密化、大型化方向创新发展。真空压铸技术通过抽出型腔内气体,减少铸件气孔缺陷,使压铸件可进行热处理和焊接,拓展了其在结构件领域的应用。挤压压铸工艺在铸件凝固过程中施加额外高压,进一步提高了铸件的致密度和力学性能。此外,高导热模具材料和多点智能温控系统的应用,确保了大型薄壁压铸件成型过程中的温度场均匀性,使超大型结构件压铸成为可能,为新能源汽车一体化车身等创新应用提供了技术支撑。浙江电子外壳成型件批发成型件在咖啡机粉仓中防漏粉,密封性能好,残留量≤0.1g,易清洁。

随着工业技术进步,冲压成型工艺正朝着更精密、更高效、更环保的方向发展。在高精度领域,精冲技术能够直接冲出剪切面光洁度达到Ra0.4μm的零件,完全省去后续机械加工工序;内高压成型技术则能够生产出复杂的中空结构件,在减轻重量的同时提高结构强度。自动化与智能化的深度融合是另一大趋势,机器人自动上下料、视觉检测系统实时监控产品质量、传感器网络采集设备运行参数,这些技术共同构建了智能冲压产线,大幅提升生产效率和产品一致性。此外,绿色制造理念也推动了冲压行业的革新,包括使用环保润滑油、研发可回收材料应用技术以及优化排样设计减少废料产生,都在促进冲压加工可持续发展。

工业电机的定子绕组绝缘中,绝缘成型件发挥着关键作用。槽楔、绝缘端盖等成型件采用酚醛树脂玻璃布压制而成,通过一次成型工艺实现复杂结构的准确制造,紧密贴合电机内部轮廓。这类成型件的绝缘电阻达 10¹³Ω,耐温等级达 F 级(155℃),在电机高速运转产生的高温环境下保持稳定绝缘性能,有效防止绕组短路故障。新能源汽车的电池模组中,绝缘成型件承担着结构支撑与绝缘隔离的双重功能。电池壳体绝缘衬垫、电芯间隔板等采用阻燃 PA66 材料注塑成型,通过精密模具控制尺寸精度,确保与电池组件的完美适配。成型件的氧指数达 32,绝缘击穿电压超过 20kV/mm,在保障电池模组结构稳定性的同时,阻断电芯间的电流传导路径。精密绝缘成型件,严格把控,成就电器设备良好性能。

尽管冲压成型具有诸多优势,但在实际生产过程中仍面临一些技术挑战。材料回弹是影响零件尺寸精度的关键因素,特别是高强钢和铝合金等材料在成型后产生的弹性回复,可能导致零件形状与模具型面存在偏差。为解决这一问题,工艺人员需要通过有限元分析预测回弹量,并在模具设计阶段进行补偿修正,有时还需要增加整形工序来保证较终尺寸。另一个常见问题是薄板件在拉深过程中容易产生起皱现象,这需要通过合理设置压边力和拉深筋来控制材料流动。此外,冲压生产中的噪音和振动也是需要控制的环境因素,现代冲压设备通常配备有隔音罩和减振基础,以改善工作环境并符合安全生产规范。精密绝缘成型件,精心打造,绝缘性能良好,无可替代。精密成型件定做

出色的精密绝缘成型件,维护各类电气系统稳定运行。浙江轻量化成型件非标定制

工业自动化控制柜内,绝缘成型件为复杂电路提供安全隔离。PLC 模块绝缘导轨、继电器绝缘基座采用增强 PBT 材料注塑成型,通过标准化接口设计适配不同品牌设备的安装需求。这类成型件的绝缘电阻达 10¹³Ω,介电强度超过 20kV/mm,在控制柜内高温环境下连续运行 3000 小时后,性能无明显衰减,有效防止电路间的信号干扰与漏电风险。5G 通信基站的射频单元中,绝缘成型件需平衡绝缘性能与信号传输效率。天线馈线绝缘支架、功率放大器绝缘衬垫采用低介电常数 PEEK 材料精密成型,介电常数控制在 3.2 以下,介质损耗角正切值小于 0.003,减少高频信号衰减。成型件的尺寸公差控制在 ±0.02mm,确保与金属部件的紧密配合,保障基站信号的稳定收发。浙江轻量化成型件非标定制

- 浙江精密绝缘成型件定制加工 2026-01-04

- 杭州复杂结构成型件批发价 2026-01-04

- 异形结构成型件批发价 2026-01-04

- 华东IATF16949成型件ODM/OEM代工 2026-01-04

- 浙江轻量化成型件 2026-01-04

- 杭州不锈钢冲压成型件 2026-01-04

- 浙江出口级成型件销售电话 2026-01-04

- 杭州RoHS环保成型件定制加工 2026-01-02