工艺知识图谱的构建与应用,MES整合历史生产数据构建工艺知识图谱。某精密加工企业将刀具寿命、切削参数、表面粗糙度等数据关联,生成工艺决策树36。当加工新型号零件时,系统自动推荐进给速度与主轴转速组合,使试制周期缩短50%。知识图谱持续学习工程师调整记录,准确率随使用时间提升。MES在精密加工中的补偿控制策略,MES通过实时反馈实现加工误差补偿。某光学器件厂在磨削工序中,MES接收在线测量仪的直径偏差数据,自动下发补偿指令至CNC系统。采用PID控制算法动态调整砂轮进给量,将尺寸波动范围从±5μm压缩至±1.5μm3。补偿记录与设备保养周期联动,预测砂轮更换时间。MES的数字孪生,虚拟工厂模拟现实生产,提前发现瓶颈。江苏如何挑选MES数据

低代码开发平台的灵活性扩展,现代MES提供低代码工具,允许企业自主配置业务流程。例如,食品企业可快速构建批次保质期预警规则,无需依赖IT部门编码,缩短系统迭代周期60%。此类平台还支持拖拽式报表设计,满足管理层多样化数据可视化需求。设备全生命周期管理的闭环优化,MES整合TPM(全员生产维护)理念,记录设备从采购、运行到报废的全过程数据。例如,在钢铁行业,通过分析轧辊磨损曲线,制定预防性更换计划,延长关键部件寿命20%,同时减少突发故障导致的停产损失。江苏智能MES系统通过工艺参数监控预防机械制造质量缺陷。

智能仓储与MES的联动优化,MES与WMS(仓储管理系统)协同调度物料配送。例如,在汽车总装线,AGV根据MES发布的装配序列,自动将零件按JIT原则送至工位,减少线边库存占用面积30%,同时避免错配导致的停线风险。定制化生产中的柔性配置能力,MES支持多品种小批量生产模式。例如,在家具定制行业,系统根据客户订单自动生成工艺路线,调整切割机参数并分配板材,实现同一产线生产50种不同规格产品,换型时间从2小时压缩至15分钟。

能源管理的精细化监控,MES集成能源管理系统(EMS),追踪设备能耗数据。例如,在化工行业,通过分析反应釜的加热功率与产量关系,识别低效设备并优化工艺参数,降低单位产品能耗8%-15%。系统还可设定碳排放阈值,支持可持续生产目标。供应链协同的可视化平台,MES与供应商管理系统(SRM)集成,实现原材料库存与生产进度的动态匹配。例如,在快消品行业,系统根据实时产能预测原料需求,自动触发供应商补货订单,缩短供应链响应周期25%以上,同时降低库存持有成本。集成条形码/RFID技术实现物料追溯。

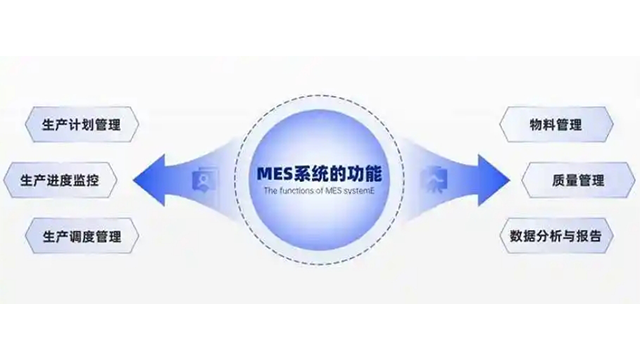

在自动化产线中,MES通过OPC UA协议与PLC、SCADA系统实时交互,实现对设备状态、工艺参数的毫秒级监控。例如,某汽车零部件企业通过MES解析PLC数据流,动态调整机器人焊接参数(如电流、速度),使焊接合格率从92%提升至98%。同时,SCADA的HMI界面嵌入MES看板,操作员可直接在终端查看设备综合效率(OEE)及故障代码,缩短异常响应时间60%以上。MES整合设备振动、温度传感器数据,建立预测性维护模型。某半导体封装厂通过监测贴片机伺服电机负载曲线,预警轴承磨损风险,避免停机损失超200万元/年。系统自动生成备件采购工单,并与CMMS(计算机化维护管理系统)联动,确保维护资源准时到位,设备MTBF(平均无故障时间)延长30%。主要功能涵盖生产调度、质量管理、设备监控与数据采集等模块。江苏升级MES报表

支持二次开发满足不同行业个性化管理需求。江苏如何挑选MES数据

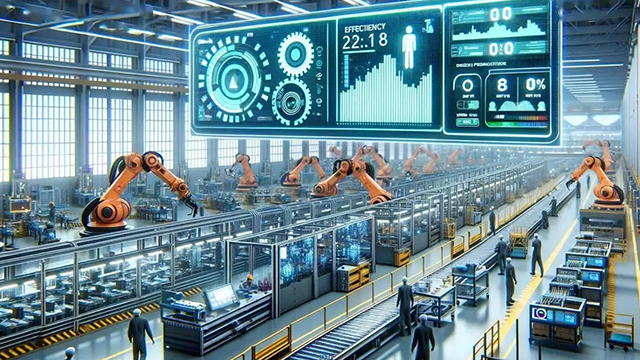

在智能制造(Industry 4.0)背景下,MES成为连接IT(信息化)和OT(运营技术)的关键桥梁。传统MES主要关注生产执行,而智能MES则进一步融合了大数据、物联网(IoT)和人工智能(AI)技术,实现更高级的智能化管理。例如,通过机器学习算法,MES可以预测设备故障,优化生产排程,甚至自动调整工艺参数以提高良品率。智能MES还支持数字孪生(Digital Twin)技术,即通过虚拟模型实时映射物理车间的运行状态,使管理者可以在虚拟环境中模拟和优化生产流程。此外,MES与AGV(自动导引车)、协作机器人等自动化设备的集成,使得柔性制造成为可能,能够快速适应小批量、多品种的生产需求。 未来,随着5G和边缘计算的发展,MES的实时性和智能化水平将进一步提升,推动制造业向“黑灯工厂”(无人化生产)迈进。江苏如何挑选MES数据