汽车空调系统总成在耐久试验早期,可能会出现制冷效果不佳的故障。当车辆开启空调后,车内温度下降缓慢,无法达到预期的制冷效果。这可能是由于空调压缩机内部的活塞磨损,导致压缩效率降低。空调压缩机的制造质量不过关,或者制冷剂的充注量不准确,都有可能引发这一早期故障。制冷效果不佳会影响驾乘人员的舒适性,特别是在炎热的天气条件下。为解决这一问题,需要对空调压缩机的制造工艺进行严格把控,确保制冷剂的充注量符合标准,同时加强对空调系统的定期维护和保养。合理设置总成耐久试验的周期和频率,确保产品质量的有效监控。温州电驱动总成耐久试验故障监测

未来发展趋势展望:展望未来,总成耐久试验将朝着更精细、高效、智能化方向发展。随着人工智能、大数据技术的深度应用,试验设备能更精细地模拟复杂多变的实际工况,且能根据大量历史试验数据,自动优化试验方案。在新能源汽车电池总成试验方面,通过实时监测电池的充放电曲线、温度变化等参数,利用人工智能算法预测电池的剩余寿命与健康状态。同时,虚拟仿真技术将与实际试验深度融合,在产品设计阶段就能进行虚拟的总成耐久试验,提前发现设计缺陷,减少物理试验次数,缩短产品研发周期,推动各行业产品耐久性水平不断提升。发动机总成耐久试验阶次分析合理的试验流程设计是保证总成耐久试验高效进行的重要因素之一。

汽车变速器总成的耐久试验是评估其性能的重要手段。试验时,变速器需模拟车辆在各种路况下的换挡操作,包括频繁的加速、减速、爬坡以及高速行驶等工况。在试验场的特定道路上,如比利时路、搓板路等,通过不同的车速和挡位组合,让变速器承受**度的负荷。与此同时,早期故障监测系统紧密配合。在变速器关键部位安装振动传感器,因为异常的振动往往是内部零部件出现磨损、松动等故障的早期信号。当传感器检测到振动幅度超出正常范围时,系统会立即记录相关数据,并传输给数据分析中心。技术人员通过对这些数据的深入分析,能够准确判断故障类型与位置,及时进行维修或改进,确保变速器在实际使用中能够稳定可靠地运行,延长其使用寿命。

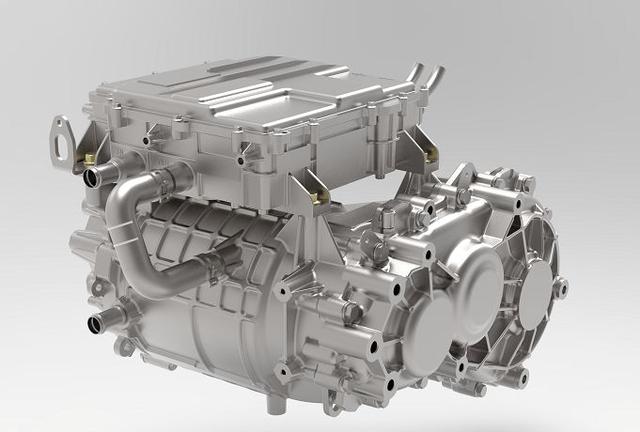

在电机总成耐久试验中,有多种方法可用于早期损坏监测。其中,电气参数监测是一种常用的技术。电机的电气参数,如电流、电压、功率因数等,在电机运行过程中会发生变化。当电机出现早期损坏时,这些电气参数可能会出现异常。例如,通过监测电机的电流波形,可以发现电机是否存在匝间短路故障。匝间短路会导致电流波形发生畸变,谐波含量增加。通过对电流谐波的分析,可以判断短路的严重程度。此外,监测电机的绝缘电阻也是非常重要的。绝缘电阻下降是电机绝缘老化或损坏的早期迹象之一。通过定期测量绝缘电阻,可以及时发现绝缘问题,并采取相应的措施,如更换绝缘材料或进行绝缘修复。总成耐久试验的数据分析,可揭示总成潜在问题,为产品优化提供有力依据。

电动汽车的电池管理系统总成耐久试验也具有重要意义。在试验中,电池管理系统要模拟电动汽车在各种使用场景下的充放电过程,包括快充、慢充、深度放电以及不同环境温度下的充放电等工况。通过长时间的试验,检验系统对电池的保护能力、充放电效率以及电量监测的准确性等性能。早期故障监测对于电池管理系统至关重要。利用电压传感器和电流传感器实时监测电池的电压和电流变化,若出现异常的电压波动或电流过大等情况,可能表明电池存在过充、过放或内部短路等问题。同时,通过对电池温度的实时监测,能够及时发现电池过热的隐患。一旦监测到异常,系统可以自动调整充电策略或启动散热装置,保护电池安全,延长电池使用寿命,确保电动汽车的稳定运行。不同类型的总成需要定制不同的耐久试验方案,以满足其特定的性能要求。嘉兴智能总成耐久试验故障监测

环境模拟系统在总成耐久试验中创造出各种恶劣条件,检验总成的适应性。温州电驱动总成耐久试验故障监测

悬挂系统总成耐久试验监测主要围绕弹簧刚度、减震器阻尼以及各连接部件的可靠性展开。试验时,通过模拟不同路况,如颠簸路面、坑洼路面等,让悬挂系统承受各种动态载荷。监测设备实时测量弹簧的压缩量、减震器的行程以及各连接点的应力应变。一旦发现弹簧刚度下降,可能是弹簧材质疲劳;减震器阻尼变化异常,则可能是内部密封件损坏或者油液泄漏。技术人员依据监测数据,对悬挂系统的结构进行优化,选择更合适的弹簧材料和减震器设计,提升悬挂系统的耐久性,为车辆提供稳定舒适的驾乘体验。温州电驱动总成耐久试验故障监测