- 品牌

- 浩英科技

- 型号

- 无尘车间精密塑胶件

- 类型

- 模具,塑胶件注塑

- 产品等级

- A级

- 形状

- 定制

- 材质

- ABS,尼龙,PP,POM,PTFE,PMMA

- 加工定制

- 是

- 产地

- 苏州

- 厂家

- 浩英科技

医疗精密注塑件的设计如何与医疗器械的整体人体工程学相匹配?

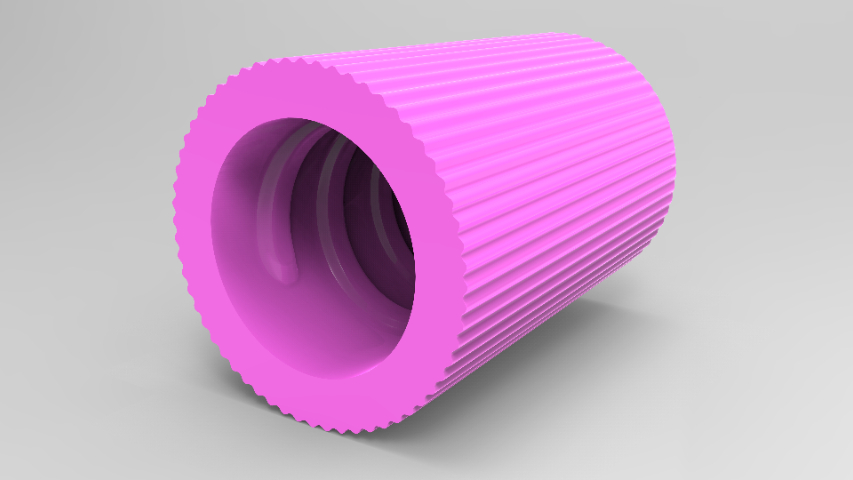

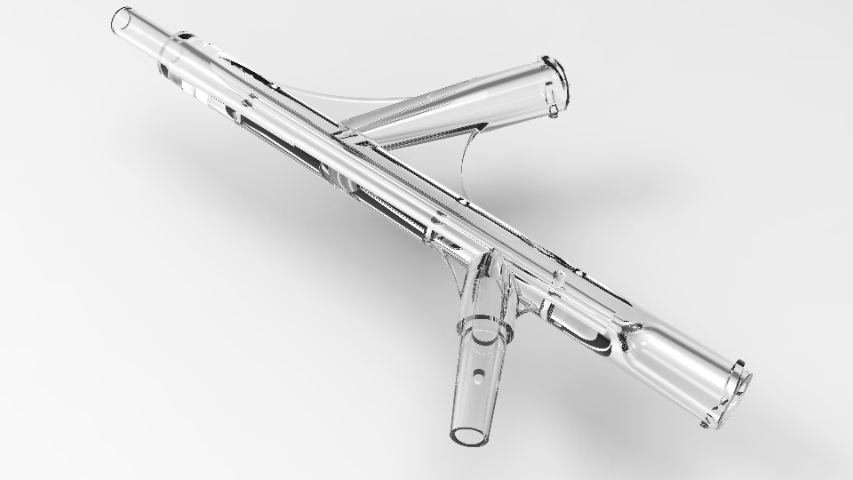

在医疗精密注塑件设计时,要考虑其形状与人体接触部位的适配性。例如,对于手持医疗器械的注塑件手柄,设计要符合人手的握持习惯,采用符合人体工程学的曲线轮廓,使使用者握持舒适、操作方便,并且能够有效传递力量,减少手部疲劳。尺寸设计也要考虑人体因素。如医疗器械的按钮、旋钮等注塑件部件,其大小要适合手指操作,既不能过小导致操作困难,也不能过大影响整体布局和美观。同时,注塑件的表面纹理设计也很重要,适当的纹理可以增加摩擦力,防止在操作过程中滑落,但纹理不能过于粗糙,以免对使用者皮肤造成不适或损伤。此外,在颜色选择上,要考虑视觉效果和警示作用。例如,一些与人体重要部位接触或操作有一定危险性的注塑件,可以采用醒目的颜色,便于使用者快速识别和注意,同时颜色也要符合医疗器械整体的色彩搭配和品牌形象,使医疗精密注塑件在功能和外观上都能与医疗器械的整体人体工程学相匹配,提高医疗器械的使用安全性和舒适性。 成品检验抽样方案应依据医疗精密注塑件的特性制定。医疗精密塑胶件销售

医疗精密注塑件的耐化学腐蚀性如何根据使用场景进行强化?

根据医疗精密注塑件的使用场景,首先在材料选择上进行针对性强化。如果在有酸碱等化学物质接触的环境中使用,可选用耐酸碱性能强的材料,如聚四氟乙烯(PTFE),其化学稳定性极高,几乎能耐受所有强酸强碱的侵蚀。对于可能接触有机溶剂的情况,选择对特定有机溶剂有良好耐受性的材料,如某些改性聚丙烯材料对醇类溶剂有较好的抗性。在注塑工艺方面,可以通过增加材料的结晶度来提高耐化学腐蚀性。例如,在合适的温度和压力条件下,延长冷却时间或采用退火处理等方法,使塑料材料形成更完善的结晶结构,晶体区域的规整性能够增强材料对化学物质的阻隔能力。此外,还可以对医疗精密注塑件表面进行涂层处理。采用耐化学腐蚀的涂层材料,如陶瓷涂层或特殊的聚合物涂层,在注塑件表面形成一层保护膜,进一步增强其耐化学腐蚀性。涂层的厚度、均匀性以及与基体材料的结合力等都需要严格控制,以确保涂层能够有效发挥作用,保护注塑件在特定使用场景下不受化学物质的侵蚀。 虹口区购买医疗精密塑胶件注塑医疗精密注塑件的认证流程确保其符合医疗使用安全规范。

保证医疗精密注塑件尺寸稳定性的方法?

医疗精密注塑件的尺寸稳定性对于其在医疗领域的精细应用至关重要,可从多方面予以保障。在材料选择上,优先采用热膨胀系数低的塑料材质,像聚醚醚酮(PEEK)等,能有效降低因温度波动引发的尺寸变动。对于那些对尺寸精度要求近乎苛刻的产品,选用复合材料或在材料中添加特殊稳定剂是明智之举,它们能明显增强材料的尺寸稳定性,确保注塑件在不同环境下均能维持精细尺寸。工艺控制环节不可或缺。精心优化注塑工艺参数,保证每次注塑时的温度、压力、冷却时间等关键参数恒定不变,且严格把控模具温度,防止因模具温度起伏致使注塑件尺寸出现偏差。例如,通过高精度的温度控制系统,将模具温度波动控制在极小范围内,从而保障注塑件尺寸的一致性。环境控制同样关键。在储存与使用期间,尽力维持环境温湿度的平稳。对于高精度医疗注塑件,恒温恒湿环境储存是必要条件,比如将其存放于温度20℃±2℃、湿度50%±5%的专门库房,以很大程度减少环境因素对其尺寸稳定性的干扰,使其始终符合医疗使用的严格要求。

精确控制注塑压力的方法依据产品特点?

确定初始压力:根据注塑件的壁厚、形状复杂程度和尺寸大小来设定注塑压力。薄壁产品需要较高的注射速度和压力,以保证塑料熔体能够快速填充模具型腔;而厚壁产品则要控制压力,避免产生过大的内部压力。采用先进的压力控制设备:使用带有高精度压力传感器和闭环控制系统的注塑机,实时监测和反馈注塑压力。根据设定的压力范围,自动调整注射螺杆的推进速度,确保压力的精确控制。试模与优化:在模具调试阶段,通过试模来观察注塑件的质量状况。如果出现飞边、短射等缺陷,逐步调整注塑压力,结合其他工艺参数(如温度、速度)的优化,找到比较好的注塑压力设置。 医疗精密注塑生产中的能源消耗管理值得关注。

怎样通过注塑工艺优化提高医疗精密注塑件的光泽度?

提高注塑温度可改善医疗精密注塑件的光泽度。较高的温度能使塑料熔体更加均匀地填充模具型腔,减少表面流痕和熔接痕等缺陷,从而使表面更加光滑平整,光泽度提高。但温度升高也要考虑材料的热稳定性,避免材料分解。增加注塑压力在一定程度上有助于提高光泽度。适当增大压力能使熔体在型腔中压实,减少表面孔隙,使表面更致密光亮。不过压力过大可能导致飞边等问题,需要精确控制。优化模具温度也很关键。提高模具温度可以使注塑件表面冷却速度减慢,有利于塑料分子的取向和结晶更加均匀,减少因快速冷却导致的表面粗糙度增加,进而提升光泽度。同时,模具表面的光洁度对注塑件光泽度影响极大,采用高精度抛光的模具型腔表面,能使注塑件获得更好的镜面效果。此外,在注塑过程中添加适量的光亮剂等助剂,能够在塑料表面形成一层光滑的薄膜,有效提高光泽度,但要确保助剂符合医疗级要求且不会对注塑件性能产生负面影响。 医疗精密注塑件的尺寸精度通常要求在微米级别。医疗精密塑胶件销售

过程对医疗精密注塑件的材料性能是一种考验。医疗精密塑胶件销售

针对高精密医疗注塑件,如何选择合适的注塑机类型和规格?

对于高精密医疗注塑件,全电动注塑机是一种较好的选择。全电动注塑机具有高精度的注射控制能力,其螺杆的位置和速度控制精度高,能够精确地控制塑料熔体的注射量和注射速度,从而保证高精密注塑件的尺寸精度。例如,在注射微小剂量的塑料时,全电动注塑机能够准确地将所需量的熔体注入模具型腔,减少误差。在规格方面,要根据注塑件的尺寸、重量以及生产批量来确定。注塑机的锁模力要满足注塑件成型时的模具合模要求,一般通过计算注塑件在模具型腔内的投影面积和所需的成型压力来确定合适的锁模力大小。例如,对于较大尺寸、较厚壁的高精密医疗注塑件,需要较大的锁模力来保证模具的紧密闭合,防止塑料熔体溢出。注塑机的注射量也要与注塑件的重量相匹配,确保一次注射能够满足注塑件的成型需求,同时避免注射量过大或过小对注塑件质量产生影响。此外,还要考虑注塑机的模板尺寸、拉杆间距等参数是否适合安装和使用特定的模具,以满足高精密医疗注塑件的生产要求。 医疗精密塑胶件销售

- 徐汇区附近医疗精密塑胶件注塑加工 2024-12-29

- 苏州医疗精密塑胶件厂家 2024-12-28

- 医疗精密塑胶件销售 2024-12-28

- 青浦区购买医疗精密塑胶件注塑厂 2024-12-28

- 江苏医疗精密塑胶件厂家直销 2024-12-27

- 江苏哪里有医疗精密塑胶件 2024-12-27

- 附近哪里有医疗精密塑胶件代加工 2024-12-27

- 崇明区医疗精密塑胶件注塑加工 2024-12-27

- 黄浦区购买医疗精密塑胶件注塑加工 2024-12-27

- 上海哪里有医疗精密塑胶件销售价格 2024-12-26

- 上海附近哪里有医疗精密塑胶件 2024-12-26

- 附近哪里有医疗精密塑胶件精密注塑 2024-12-26