- 品牌

- 浩英科技

- 型号

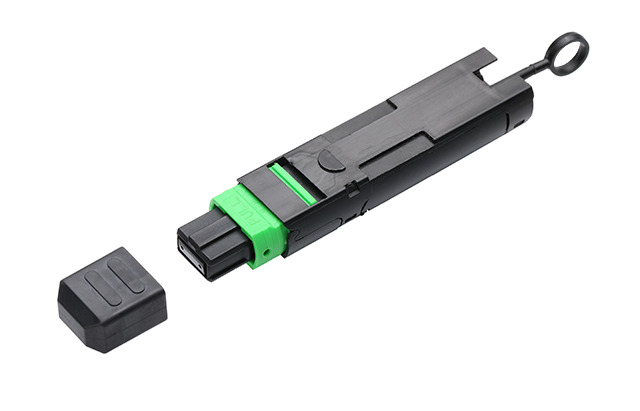

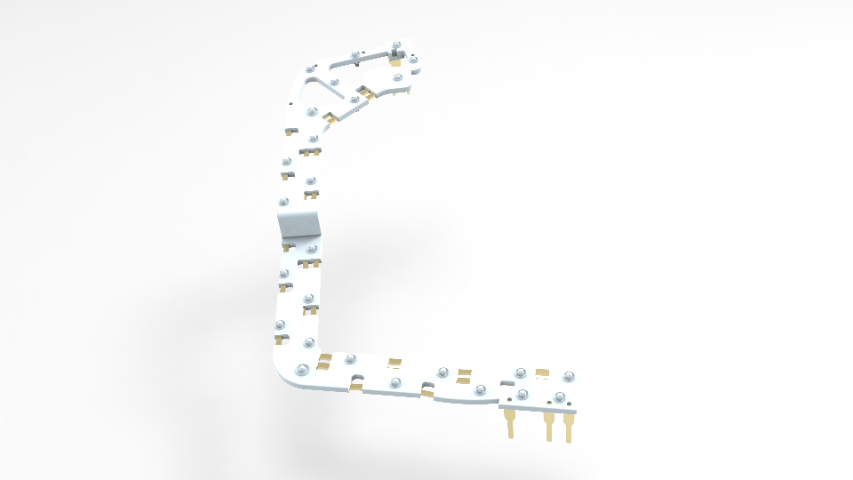

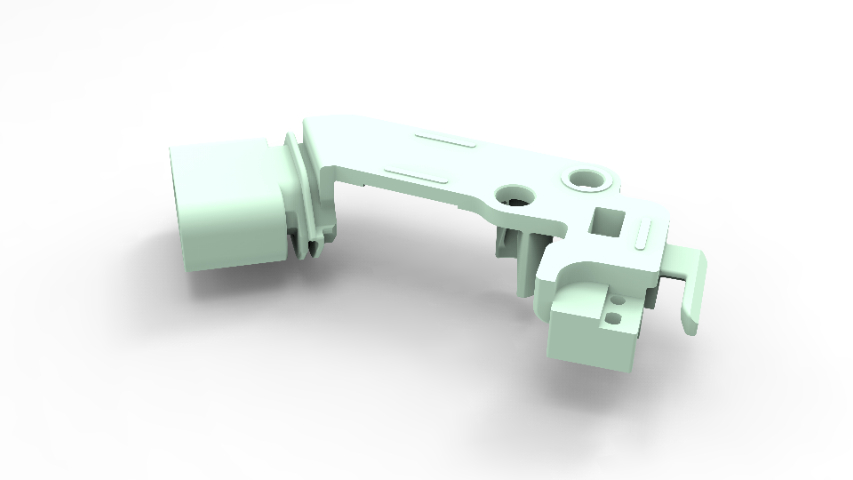

- 连接器精密塑胶件

- 类型

- 模具,塑胶件注塑

- 产品等级

- A级

- 材质

- 尼龙,PEI

- 加工定制

- 是

- 产地

- 苏州

- 厂家

- 浩英科技

模具的排气设计在连接器精密注塑件生产中如何避免气泡、缺料等缺陷?

模具的排气设计对连接器精密注塑件生产至关重要。在注塑过程中,塑料熔体填充型腔时,型腔内的空气若不能及时排出,就会形成气泡被困在注塑件内,影响其质量和性能。通过合理的排气设计,如在模具分型面、型芯与型腔配合间隙等容易困气的部位开设排气槽,排气槽深度一般在0.02-0.05毫米,宽度3-5毫米,使空气能够顺利排出。对于一些深腔结构或复杂形状的连接器模具,可采用透气钢材料制作部分型芯或镶件,透气钢的微孔结构能让气体有效排出。此外,还可在模具内设置排气镶件,镶件上有专门的排气通道,引导气体排出。在排气设计时,要确保排气系统与注塑工艺相匹配,根据注塑速度、压力等参数调整排气量和排气位置,使熔体在填充型腔过程中,气体能够有序地排出,避免因排气不畅导致缺料现象,保证连接器精密注塑件的成型质量,使其无气泡、缺料等缺陷,满足电子设备对连接器高质量、高可靠性的要求。 标准对连接器精密注塑件要求的提升是时代的绿色号角,可持续发展。附近连接器精密塑胶件工厂直销

材料的电气绝缘性能指标需达到何种标准才能满足连接器精密注塑件要求?

连接器精密注塑件的材料电气绝缘性能指标需依据其应用场景而定。一般而言,体积电阻率应至少达到10^12Ω・m以上,以确保在正常工作电压下极小的漏电电流,防止电流泄漏对其他电子元件造成干扰或损坏。介电常数通常要求在3-5之间,这样能使材料在电场作用下极化程度适中,减少信号传输过程中的损耗和延迟,保证高速信号传输的准确性。对于在高压环境下使用的连接器,如电力传输系统中的连接部件,材料的绝缘强度需更高,能承受数千伏甚至更高的电压而不发生击穿现象,其击穿电压一般要超过工作电压的数倍作为安全余量。同时,材料的耐电弧性也很关键,要求在发生电弧放电时,能迅速熄灭电弧且自身不被严重破坏,以保障连接器在电气故障情况下的安全性和可靠性,避免引发火灾或其他严重事故。 江苏连接器精密塑胶件联系人检测设备校准周期的严格遵守是检测数据准确性的神圣契约。

生产过程中的在线检测技术如何实时监控连接器精密注塑件的质量参数?

首先,利用高精度的传感器对注塑工艺参数进行实时监测,如在料筒内安装温度传感器,精确测量注塑温度,其精度可达±0.1℃,将数据传输至控制系统,当温度偏离设定范围时,系统及时调整加热或冷却装置,确保温度稳定。压力传感器安装在注塑机的液压系统和模具型腔中,监测注射压力和保压压力,通过反馈信号保证压力的精细控制,避免因压力波动导致注塑件尺寸偏差或出现飞边等缺陷。对于注塑件的尺寸检测,采用激光测量系统或光学影像测量系统。激光测量系统可发射激光束扫描注塑件的关键尺寸部位,如引脚长度、外壳厚度等,实时获取尺寸数据并与预设标准对比,一旦发现尺寸超出公差范围,立即报警并调整工艺参数或模具结构。光学影像测量系统则通过摄像头拍摄注塑件图像,利用图像分析软件快速处理图像,计算出尺寸信息,对多个部位同时进行监测,提高检测效率,保障连接器精密注塑件的尺寸精度符合要求。此外,还可通过机器视觉技术对注塑件的外观质量进行实时监控,检测表面是否有流痕、气泡、缺料等缺陷,当发现外观缺陷时,及时通知操作人员进行处理,有效减少废品率,提高生产过程中的产品质量稳定性。

保压时间对连接器精密注塑件的尺寸精度和密度均匀性起什么作用?

保压时间对连接器精密注塑件的尺寸精度和密度均匀性起着极为关键的作用。在尺寸精度方面,保压阶段是确保注塑件尺寸稳定的重要环节。当保压时间适当时,塑料熔体在模具型腔中持续受到压力,能够补充因冷却收缩而减少的体积。对于连接器精密注塑件这种对尺寸精度要求极高的产品,如引脚的直径和长度、外壳的壁厚等尺寸,足够的保压时间可以有效防止因收缩而产生的尺寸偏差,保证注塑件脱模后的尺寸符合设计要求,确保其能与其他电子元件精确配合,实现可靠的电气连接。从密度均匀性来看,保压时间的合理设置有助于使注塑件各部分密度均匀。在保压过程中,熔体在压力作用下能够更均匀地分布在型腔中,避免出现局部密度过低(如产生缩孔)或过高的情况。例如,对于具有不同壁厚的连接器注塑件,适当的保压时间可以保证厚壁部分和薄壁部分的密度一致,从而提高产品的整体质量和性能稳定性。如果保压时间过短,可能会出现缩孔、凹陷等缺陷,影响密度均匀性和外观质量;而保压时间过长,可能会使注塑件内部压力过大,脱模后产生尺寸变形或残余应力,同样会对连接器的质量造成不利影响。 合适的注塑速度能让材料在模具内如灵动的舞者,流畅地塑造出连接器精密注塑件的形态。

不同颜色的材料对连接器精密注塑件的光学性能及信号传输有无干扰?

不同颜色的材料对连接器精密注塑件的光学性能及信号传输可能存在干扰。从光学性能角度看,某些深色材料如黑色,可能会吸收较多的光线,在涉及光信号传输的连接器应用中,如光纤连接器的外壳,会降低光的透过率,影响信号传输效率。而且,颜色的差异可能是由于添加了不同的颜料或染料,这些添加剂可能会改变材料的内部结构和折射率分布,导致光散射现象加剧,使光信号产生衰减和失真。在信号传输方面,一些颜料可能含有金属离子或导电杂质,对于高速电信号传输的连接器,可能会引入额外的电容或电感效应,改变信号的传输特性,增加信号延迟、反射和串扰等问题。因此,在对光学性能和信号传输要求较高的连接器精密注塑件中,选择材料颜色时需谨慎考虑,优先选用对性能影响较小的颜色或经过特殊处理确保不会干扰信号传输的着色材料。 热流道系统为连接器精密注塑件生产点亮节能明灯,提升效率与质量。附近连接器精密塑胶件销售厂家

原材料是连接器精密注塑件的基石,如同大厦的根基决定其整体的稳固性。附近连接器精密塑胶件工厂直销

如何利用统计过程控制(SPC)保障连接器精密注塑件质量稳定性?

利用统计过程控制(SPC)保障连接器精密注塑件质量稳定性,首先要确定关键质量特性,如注塑件的尺寸精度(包括引脚长度、直径、外壳壁厚等)、外观缺陷数量、材料性能指标(如拉伸强度、绝缘电阻等)。然后收集这些特性的数据,例如按一定时间间隔或生产批次抽取样本进行测量。以尺寸精度为例,绘制均值-极差控制图(X-R图),将样本的尺寸均值和极差数据绘制在图上,同时计算控制界限(UCL、LCL)。如果数据点超出控制界限或呈现异常趋势,如连续7个点上升或下降,表明生产过程可能存在问题,如模具磨损导致尺寸变化、工艺参数波动等。通过SPC分析,能及时发现质量波动的源头,如发现某一时间段内注塑件的绝缘电阻数据逐渐下降且超出控制下限,可检查原材料是否有变化、注塑温度是否失控等。根据分析结果采取相应措施,如调整模具、优化工艺参数、更换原材料等,使生产过程恢复稳定状态,从而持续保障连接器精密注塑件的质量稳定性,降低废品率,提高生产效率和产品质量的一致性。 附近连接器精密塑胶件工厂直销

- 上海附近哪里有连接器精密塑胶件批发厂家 2024-12-28

- 上海连接器精密塑胶件模具 2024-12-28

- 江苏连接器精密塑胶件供应商 2024-12-28

- 江苏连接器精密塑胶件厂 2024-12-28

- 附近连接器精密塑胶件销售公司 2024-12-28

- 连接器精密塑胶件报价行情 2024-12-27

- 附近连接器精密塑胶件工厂直销 2024-12-27

- 什么是连接器精密塑胶件近期价格 2024-12-27

- 购买连接器精密塑胶件厂家 2024-12-27

- 上海哪里有连接器精密塑胶件怎么收费 2024-12-27

- 哪些连接器精密塑胶件大概价格 2024-12-27

- 附近连接器精密塑胶件生产厂家 2024-12-27