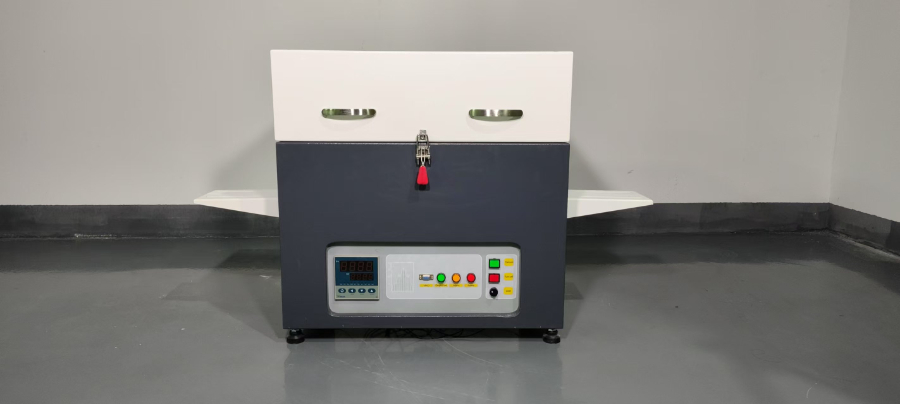

- 品牌

- 麟能科技

- 型号

- LN

高温炉*****的特点是具备极强的耐高温能力,能为物料处理提供超高温环境,满足多种高温工艺需求。其炉膛**高温度可轻松突破1000℃,部分特种高温炉甚至能达到2000℃以上,这得益于其采用的质量耐高温材料。炉膛内壁多由刚玉、莫来石等高级耐火材料砌筑,这些材料在高温下仍能保持稳定的化学性能和结构强度,不易发生软化、变形或腐蚀。加热元件则选用硅碳棒、硅钼棒、钼丝、钨丝等耐高温元件,其中硅钼棒可在1800℃以下长期工作,钨丝加热元件更是能耐受2500℃的高温。为了承受如此高温,炉体的保温层也经过特殊设计,通常采用多层复合结构,内层为耐高温陶瓷纤维,外层为保温棉,再配合反射屏,能有效阻隔热量传递,减少热损失,确保炉体外部温度处于安全范围,同时维持炉膛内的高温状态稳定。这种强大的耐高温能力,使得高温炉在陶瓷烧结、金属熔炼、特种材料合成等高温作业中发挥着**作用。 硅钼棒加热元件的高温炉升温效率优异,适配1400-1700℃的高温作业场景。上海高效能高温炉订做价格

随着节能环保理念的深入推广,高温炉的节能技术不断升级创新。传统高温炉存在热效率低、能耗大的问题,新型高温炉通过优化炉膛结构、采用高效保温材料等措施,热效率得到***提升。例如,采用纳米绝热材料作为炉膛保温层,其导热系数*为传统保温材料的 1/5,**减少了热量传导损失。同时,余热回收技术的应用也成为节能降耗的重要手段,通过在排烟系统中安装换热器,回收高温烟气中的热量用于预热助燃空气或加热其他物料,提高能源利用率。此外,变频技术的应用可根据炉膛温度需求自动调节风机、水泵等辅助设备的运行功率,避免无效能耗。这些节能技术的应用不仅降低了高温炉的运行成本,还减少了能源消耗和污染物排放,符合绿色制造的发展趋势。石墨高温炉技术指导工业级高温炉如何在持续高温工况下保障设备运行安全,同时兼顾能耗优化目标?

高温炉的加热方式及其适用场景高温炉的加热方式多种多样,主要包括电阻加热、感应加热、微波加热、燃气加热和等离子加热等。电阻加热是最常见的方式,通过电流流经电热体(如硅碳棒、钼丝)产生高温,适用于大多数材料的烧结和热处理。感应加热利用电磁感应在金属内部产生涡流发热,特别适合高导电性材料的快速熔炼,如钢、铜、铝等。微波加热是一种高效节能的技术,能够实现材料的均匀加热,适用于陶瓷、复合材料和某些化学反应的催化。燃气加热(如天然气、液化气)通常用于大型工业炉,如玻璃熔窑和钢铁加热炉,具有成本低、升温快的特点。等离子加热则利用高温等离子体(可达10000℃以上)处理超高温材料,如碳化钨、氮化硼等。不同的加热方式各有利弊,选择时需综合考虑能耗、加热效率、工艺要求和成本等因素。

高温炉对各类高温材料的处理具有***适应性,能满足不同材料在高温下的特殊加工需求。在陶瓷材料领域,高温炉可用于结构陶瓷的烧结,通过高温促使陶瓷颗粒充分扩散、融合,形成致密的陶瓷体,提升陶瓷的硬度、强度和耐磨性;也可用于功能陶瓷的烧成,确保其具有稳定的电学、光学或磁学性能。在金属材料加工中,高温炉可进行高温合金的熔炼和锻造加热,使金属材料在高温下呈现良好的塑性,便于加工成复杂形状的零件,同时通过高温处理改善金属的内部组织,提升其力学性能。在新能源材料领域,高温炉是制备电池正极材料、负极材料的关键设备,能在高温下完成材料的固相反应,形成具有特定晶体结构的活性物质,保证电池的电化学性能。此外,高温炉还可用于玻璃材料的熔融、耐火材料的煅烧等,在这些领域中,其高温特性和稳定的温度控制能力都得到了充分体现。 熔融石英炉管的高温炉抗热震性突出,适合需快速升降温的实验场景。

高温炉的智能化升级正深刻变革传统热工行业。现代高温控制系统融合多物理场仿真与实时数据采集,实现从"温度控制"到"微观组织预测"的跨越。基于数字孪生的虚拟炉系统,通过耦合计算流体动力学(CFD)和传热模型,在计算机中精确模拟炉内温度场、流场及化学反应过程,为工艺优化提供理论指导。分布式光纤测温技术(DTS)沿炉体布设数百测温点,构建三维温度云图,结合红外热像仪实现全息热场监控。人工智能算法分析历史工艺数据,自动推荐比较好升温曲线或诊断异常(如加热元件劣化、隔热层失效)。物联网(IoT)架构连接炉群设备,**控制室远程监控多台高温炉运行状态,预测性维护系统根据能耗趋势和部件寿命模型提前安排检修。自适应控制系统更具**性:例如在晶体生长炉中,机器学习模型根据熔体流态图像实时调整旋转速度与热场分布;在连续热处理线上,视觉系统识别工件位置与形状,动态分区调节功率实现均匀加热。这些智能技术不仅提升产品一致性,更将能耗降低20%-30%,推动高温加工业向绿色智能制造转型。1.实验室高温炉可实现多段升温程序设定,满足碳纳米管等特种材料的高温制备需求。上海高效能高温炉订做价格

井式高温炉适合长轴类工件垂直加热,能有效避免工件因自重产生变形。上海高效能高温炉订做价格

工业级高温炉在耐火材料的生产中发挥着不可替代的作用,尤其适合定型耐火制品的烧成工艺。当高铝砖坯体进入高温炉后,需经历从室温到 1700℃的梯度升温过程,其中在 1200℃和 1500℃分别设置保温阶段,以促进莫来石相的充分形成。这种高温处理使高铝砖的常温耐压强度提升至 80MPa 以上,重烧线变化率控制在 ±0.5% 以内,满足大型工业窑炉的砌筑需求。现代工业高温炉多采用隧道式结构,通过窑车连续输送坯体,单条生产线的日产量可达 500 吨。其加热系统采用天然气或电加热方式,配备余热回收装置,将烟气中的热量通过换热器预热助燃空气,使能源利用率提高 35% 以上。炉体采用轻质隔热耐火材料砌筑,外壁温度控制在 60℃以下,既减少热损失,又改善了操作环境。上海高效能高温炉订做价格

随着节能环保理念的深入推广,高温炉的节能技术不断升级创新。传统高温炉存在热效率低、能耗大的问题,新型高温炉通过优化炉膛结构、采用高效保温材料等措施,热效率得到***提升。例如,采用纳米绝热材料作为炉膛保温层,其导热系数*为传统保温材料的 1/5,**减少了热量传导损失。同时,余热回收技术的应用也成为节能降耗的重要手段,通过在排烟系统中安装换热器,回收高温烟气中的热量用于预热助燃空气或加热其他物料,提高能源利用率。此外,变频技术的应用可根据炉膛温度需求自动调节风机、水泵等辅助设备的运行功率,避免无效能耗。这些节能技术的应用不仅降低了高温炉的运行成本,还减少了能源消耗和污染物排放,符合绿色制造的发...

- 山东1200℃高温炉要多少钱 2026-02-10

- 山东陶瓷高温炉均价 2026-02-10

- 安徽微波高温炉生产企业 2026-02-10

- 山东真空高温炉订做价格 2026-02-10

- 上海微波高温炉销售电话 2026-02-10

- 福建定做高温炉批发厂家 2026-02-10

- 1700℃高温炉使用方法 2026-02-10

- 上海快速升温高温炉要多少钱 2026-02-10

- 山东升降式高温炉咨询报价 2026-02-10

- 定做高温炉销售厂家 2026-02-10

- 福建陶瓷高温炉哪家便宜 2026-02-10

- 江西实验室高温炉价位 2026-02-10

- 浙江高效能高温炉定制价格 2026-02-10

- 江西快速升温高温炉有哪些 2026-02-10

- 江苏国产高温炉使用方法 2026-02-10

- 山东微波高温炉厂家报价 2026-02-10

- 山东陶瓷马弗炉销售价格 02-10

- 上海微波高温炉销售电话 02-10

- 福建定做高温炉批发厂家 02-10

- 1700℃高温炉使用方法 02-10

- 上海快速升温高温炉要多少钱 02-10

- 山东升降式高温炉咨询报价 02-10

- 自动化高温炉订做价格 02-10

- 定做高温炉销售厂家 02-10

- 山东快速升温高温炉服务电话 02-10

- 上海高温马弗炉价格多少 02-10