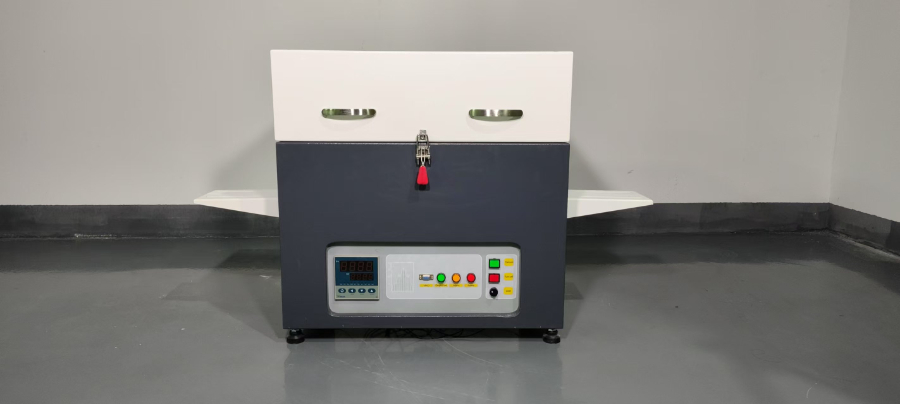

- 品牌

- 麟能科技

- 型号

- LN

太阳能电池片生产车间的链式高温炉像一条自动化的热力流水线,在洁净度达到千级的车间里高速运转。炉体由多个**的加热模块组成,每个模块的温度都能精确控制,从入口到出口,温度从室温逐渐升至900摄氏度,再快速冷却至300摄氏度,整个过程只需十分钟。机械臂将硅片整齐地摆放在石英传送带上,硅片表面覆盖着一层薄薄的氮化硅涂层,在高温下会形成一层保护薄膜。当硅片进入高温区,磷扩散工艺开始进行,磷原子在高温下穿透硅片表面,形成一层具有导电性能的PN结,这是太阳能电池实现光电转换的**结构。炉体内部充满了氮气和氧气的混合气体,气体流量由精密的流量计控制,确保硅片在高温下不被氧化。传送带的运行速度被精确到毫米每秒,确保硅片在每个温度区间都能获得比较好的处理时间。当硅片从炉体出口出来时,已经完成了扩散和退火工艺,表面的颜色从亮灰色变成了均匀的深蓝色。用检测仪测试,其少子寿命达到20微秒以上,光电转换效率比未处理的硅片提高了15%。这些在高温中完成蜕变的硅片,将被组装成太阳能电池板,在阳光下吸收能量,将高温赋予的导电性能转化为清洁的电能,点亮千家万户的灯光。 工业级高温炉如何在持续高温工况下保障设备运行安全,同时兼顾能耗优化目标?江苏1200℃高温炉怎么样

航空材料实验室的真空高温炉像一座精密的金属堡垒,安放在铺满防静电地板的房间**。银灰色的炉体表面镶嵌着一块高清显示屏,上面跳动的数字精确到小数点后两位,实时监控着炉内的温度、真空度和压力变化。研究员穿着白色实验服,将一块巴掌大小的钛合金试样放入石墨坩埚,坩埚底部铺着一层薄薄的氮化硼粉末,防止试样在高温下与坩埚粘连。当炉门缓缓闭合,真空泵开始运转,发出低沉的嗡鸣,像在为即将到来的高温反应蓄力。随着程序启动,炉内温度以每分钟10度的速率攀升,经过两小时达到1200摄氏度,这个温度足以让钛合金内部的原子重新排列,消除铸造时产生的微小气孔。保温阶段,显示屏上的真空度稳定在1×10⁻⁵帕斯卡,相当于月球表面的气压环境,确保金属在无氧化的状态下完成相变。四小时后,冷却系统自动启动,惰性气体顺着管道缓缓注入,炉温以同样缓慢的速率下降。三天后,当研究员戴着隔热手套取出试样,原本泛着冷光的金属表面多了一层致密的氧化膜,用硬度计测试,其屈服强度比处理前提升了40%,足以承受超音速飞行时的极端压力。这些在高温中淬炼过的材料,将成为飞机发动机叶片的**部件,在万米高空续写高温赋予的坚韧。 山东高温炉销售电话高温炉的缓启动功能可避免温度骤升,防止物料自燃与设备结构损伤。

真空高温炉结合了真空环境和高温加热的双重优势,为易氧化材料的高温处理提供了理想条件。在钛合金叶片的 β 热处理中,真空高温炉将炉膛抽至 1×10⁻³Pa 的真空度,升温至 950℃(钛合金的 β 相变点以上),保温 1 小时后随炉冷却,使叶片的晶粒得到细化,疲劳强度提升 25%。这种炉子的加热元件采用钼丝或石墨材料,最高工作温度可达 1600℃,且通过水冷电极引入电流,避免电极部位的过热。真空高温炉的真空系统由机械泵和扩散泵组成,抽真空时间约 40 分钟,且配备真空度自动控制系统,能在加热过程中维持稳定的真空环境。对于大型复杂构件,真空高温炉可采用分区加热技术,根据构件的不同部位设置不同的温度,确保整体性能的均匀性。

高温井式炉主要用于长杆类工件的垂直加热,能有效避免工件在高温下因自重产生的弯曲变形。在石油钻杆的调质处理中,井式高温炉将直径 150mm、长度 10 米的钻杆垂直悬挂加热至 920℃,保温 2 小时后水淬,再经 650℃回火,使钻杆的屈服强度达 800MPa 以上,且沿长度方向的硬度偏差不超过 2HRC。这种炉子的炉膛呈深井状,深度可达 15 米,直径 1-2 米,加热元件均匀分布在炉膛内壁,使径向温度差控制在 ±5℃以内。井式高温炉的炉盖采用液压驱动,开启和关闭时间*需 30 秒,且配备双重密封装置(机械密封 + 气密封),减少热量损失。为提高生产效率,部分井式高温炉设计有双工位结构,可交替进行加热和装卸料操作,设备利用率提升 50% 以上。科学家通过高温炉模拟地心环境,研究岩石在极端条件下的变化。

陶瓷材料的烧结是一场对晶体结构的精密雕刻,而高温炉正是这场雕刻的刻刀。氧化铝、氮化硅或碳化硼粉末在模具中被压制成脆弱生坯后,需经历一千七百度以上的高温才能发生颗粒间的颈部生长,**终形成致密的工程陶瓷。传统马弗炉依靠辐射传热,容易导致大尺寸坯体表面与芯部存在五十度以上的温差,引发开裂;而现代热等静压高温炉通过惰性气体在坯体四周施加等静压力,使传热介质同时对颗粒施加物理挤压与热***,将烧结温度降低约两百度,并消除微裂纹。更前沿的微波辅助高温炉利用陶瓷中偶极子的介电损耗,使材料整体自发热,实现体积式加热,将氧化锆牙冠的烧结时间从六小时压缩到九十分钟,且晶粒尺寸控制在三百纳米以内,大幅提升断裂韧性。这些技术的叠加让陶瓷轴承能在每分钟八万转的工况下持续工作,成为航空发动机与电动汽车电驱系统的关键支点。 部分高温炉极限真空度可达6.67×10⁻⁴ Pa,适配贵金属热处理与提纯需求。江苏气氛控制高温炉订做价格

井式高温炉适合长轴类工件垂直加热,能有效避免工件因自重产生变形。江苏1200℃高温炉怎么样

连续式高温炉通过自动化的输送系统,实现了材料的连续高温处理,大幅提高了生产效率。在汽车排气系统用蜂窝陶瓷载体的生产中,连续式高温炉将挤出成型的坯体从入口连续送入,经过预热(200-600℃)、烧成(1200-1400℃)、冷却三个阶段,整个过程耗时约8小时,**终产品的抗压强度达20MPa,热震稳定性(1100℃水冷)超过50次。这种炉子的长度可达30-50米,分为多个**控温区,每个温区的温度可精确调节,形成特定的温度曲线。输送系统采用耐热钢网带或推杆式结构,运行速度可在米/小时范围内调节,满足不同材料的处理需求。连续式高温炉还配备了完善的废气处理系统,通过焚烧、吸附等工艺,将烧成过程中产生的有害气体(如有机物、硫化物)净化处理,排放浓度符合国家环保标准。 江苏1200℃高温炉怎么样

随着节能环保理念的深入推广,高温炉的节能技术不断升级创新。传统高温炉存在热效率低、能耗大的问题,新型高温炉通过优化炉膛结构、采用高效保温材料等措施,热效率得到***提升。例如,采用纳米绝热材料作为炉膛保温层,其导热系数*为传统保温材料的 1/5,**减少了热量传导损失。同时,余热回收技术的应用也成为节能降耗的重要手段,通过在排烟系统中安装换热器,回收高温烟气中的热量用于预热助燃空气或加热其他物料,提高能源利用率。此外,变频技术的应用可根据炉膛温度需求自动调节风机、水泵等辅助设备的运行功率,避免无效能耗。这些节能技术的应用不仅降低了高温炉的运行成本,还减少了能源消耗和污染物排放,符合绿色制造的发...

- 山东1200℃高温炉要多少钱 2026-02-10

- 山东陶瓷高温炉均价 2026-02-10

- 安徽微波高温炉生产企业 2026-02-10

- 山东真空高温炉订做价格 2026-02-10

- 上海微波高温炉销售电话 2026-02-10

- 福建定做高温炉批发厂家 2026-02-10

- 1700℃高温炉使用方法 2026-02-10

- 上海快速升温高温炉要多少钱 2026-02-10

- 山东升降式高温炉咨询报价 2026-02-10

- 定做高温炉销售厂家 2026-02-10

- 福建陶瓷高温炉哪家便宜 2026-02-10

- 江西实验室高温炉价位 2026-02-10

- 浙江高效能高温炉定制价格 2026-02-10

- 江西快速升温高温炉有哪些 2026-02-10

- 江苏国产高温炉使用方法 2026-02-10

- 山东微波高温炉厂家报价 2026-02-10

- 山东陶瓷马弗炉销售价格 02-10

- 上海微波高温炉销售电话 02-10

- 福建定做高温炉批发厂家 02-10

- 1700℃高温炉使用方法 02-10

- 上海快速升温高温炉要多少钱 02-10

- 山东升降式高温炉咨询报价 02-10

- 定做高温炉销售厂家 02-10

- 山东快速升温高温炉服务电话 02-10

- 上海高温马弗炉价格多少 02-10

- 福建陶瓷高温炉产业链 02-10