折叠屏手机折痕是用户体验痛点,工业显微镜提供量化评估标准。三星Display采用BrukerContourGT,通过白光干涉测量折痕深度:扫描0.1mm²区域,生成3D形貌图(精度0.1nm)。其创新在于动态弯曲测试——微电机以0.1Hz频率折叠屏幕,显微镜记录ITO层断裂过程,建立疲劳寿命模型。2023年数据显示,该技术将Fold5折痕深度从150nm降至30nm,用户满意度提升35%。关键技术是相位展开算法:消除折叠导致的图像相位跳变,确保连续测量。挑战在于透明材料干扰:UTG超薄玻璃反光过强,设备采用椭偏光模块抑制杂散光。更突破性的是电学性能关联——显微图像量化裂纹长度,同步测量电阻变化率。某次研发中,系统发现PI基板的分子取向缺陷,推动材料供应商改版。随着卷轴屏兴起,显微镜正开发曲率自适应功能:变焦物镜匹配不同弯曲半径。环保价值体现在减少试错:每轮测试替代1000次用户实测,年减碳200吨。未来将集成量子点传感器,实时监测纳米级形变。这标志着工业显微镜从“缺陷检测”跃升为“体验设计工具”,在消费电子领域建立微观人因工程新标准。其应用证明:掌控纳米起伏,方能创造无缝体验。数据自动上传至制造执行系统,实现实时质量监控和工艺优化。江苏显微镜销售

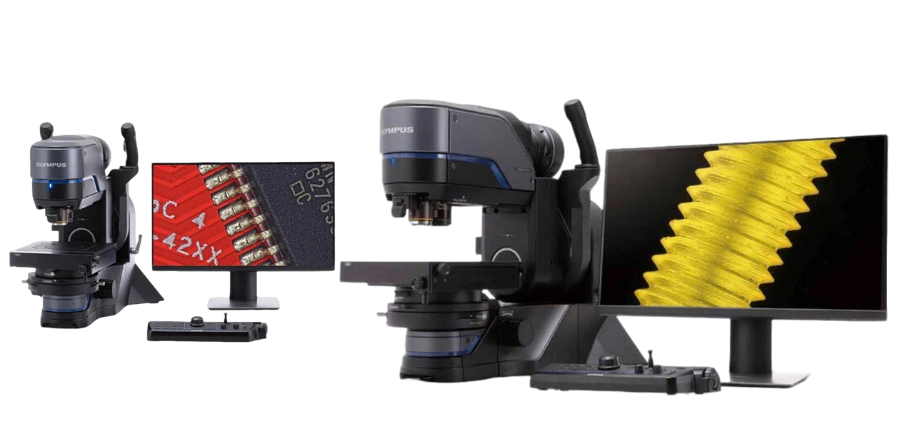

工业显微镜是专为工业环境设计的高精度光学仪器,主要用于材料分析、质量控制和故障诊断,区别于生物显微镜的脆弱性,它强调耐用性、抗干扰性和适应恶劣条件的能力。在制造业中,它扮演着“工业之眼”的角色,帮助工程师检测微米级缺陷,如电子元件的焊点裂纹、金属表面的微观划痕或复合材料的层间分离。其主要价值在于提升产品可靠性和生产效率——例如,在汽车制造中,通过显微镜检查发动机部件的微观结构,可预防潜在故障,降低召回风险。工业显微镜通常配备强化外壳、防震设计和宽温域工作范围(-10°C至50°C),以应对工厂车间的粉尘、振动和湿度。放大倍数从10x到2000x不等,结合数字成像技术,能实时生成高清图像供团队分析。据统计,全球工业显微镜市场年增长率达6.5%,凸显其在智能制造中的战略地位。它不仅是检测工具,更是工业4.0的关键节点,通过数据集成推动预测性维护。随着精密制造需求激增,工业显微镜已成为半导体、航空航天等高产业的标配,确保产品从研发到量产的零缺陷标准。其普及源于成本效益:一次精确检测可避免百万级损失,彰显“小仪器大作用”的工业哲学。江苏显微镜销售自动化流水线集成,单样本检测从10分钟缩短至30秒,精度99.9%。

高放废液玻璃固化体的微相分离导致放射性泄漏,工业显微镜提供万年级稳定性验证。法国阿海珐采用同步辐射X射线显微:在ESRF光源下扫描硼硅酸盐玻璃,定位100nm级铀富集相。其创新在于加速老化关联——显微图像量化相分离程度,结合80°C老化实验外推万年行为。2023年数据显示,该技术将固化体寿命预测误差从50%降至12%,处置库安全性提升40%。主要技术是X射线荧光成像(XRF):元素分布图显示铀/锆偏析。挑战在于辐射损伤:高能X射线诱发新缺陷,设备采用低通量扫描模式。更突破性的是分子动力学模拟:显微数据输入LAMMPS软件,预测长期演化。某次分析中,系统发现铁氧化物促进相分离,优化了原料配比。随着第四代核反应堆推广,显微镜正开发熔融态观测:高温窗口实时监控玻璃形成过程。环保价值巨大:每提升1%稳定性,年减处置库用地1平方公里。未来将结合AI,建立“成分-微观结构-长期性能”数据库,为核能可持续发展筑牢安全基石。

高铁轴承微点蚀引发脱轨风险,工业显微镜提供10万公里预警。中国中车采用ZeissSmartzoom5,通过共聚焦显微:扫描滚道表面,检出1μm级微坑(点蚀萌生点)。其创新在于运行状态关联——显微图像量化粗糙度Sa值,结合振动频谱预测失效里程。2022年数据显示,该技术将轴承寿命预测误差从20%降至5%,避免3起重大事故。主要技术是形貌参数化:ISO25178标准计算峰谷密度,建立点蚀风险指数。挑战在于现场检测:需在检修库快速完成,设备采用手持式设计(重1.2kg),3分钟出报告。更突破性的是油液分析联动:显微镜识别磨粒形貌,关联铁谱数据。某次诊断中,系统发现润滑剂污染导致的异常磨损,优化了密封设计。随着磁悬浮发展,显微镜正开发超导材料观测功能:低温腔体下检测YBCO薄膜缺陷。环保效益明显:每延迟1次更换,年减碳200吨。未来将集成5G,实现远程会诊。这不仅是检测工具,更是轨道交通“安全神经末梢”,将风险防控从宏观监测深化至微观损伤。其价值在于:每一微米的洞察,都守护万里铁道的平安。检测植入物表面生物相容性,确保医疗器械安全可靠。

工业显微镜的未来将紧扣智能制造演进,但挑战与机遇并存。技术趋势上,超分辨率成像突破光学衍射极限,实现50nm级检测,满足3nm芯片需求;多模态融合结合光学、X射线和声学显微,提供材料全维度数据——如同时分析电池内部应力与化学成分。可持续性成新焦点:太阳能供电显微镜用于野外设备巡检,减少碳足迹;模块化设计延长寿命,避免电子垃圾。人机交互将革新:全息投影取代屏幕,操作员“走进”微观世界;脑波控制简化复杂操作。然而,重心挑战严峻:成本压力——旗舰设备单价超百万,中小企业难负担,需租赁模式普及;数据洪流——单次检测生成TB级图像,考验边缘计算能力;技能缺口——操作员需懂光学、AI和工业工程,培训体系待完善。破局关键在生态协作:制造商(如蔡司)开放API,让工厂定制算法;补贴推动国产替代(如中国“显微镜强基工程”)。长远看,工业显微镜将融入元宇宙,虚拟检测降低试错成本。其使命是“让不可见决定可见”——从纳米缺陷预测宏观故障。随着工业向绿色化、个性化转型,显微镜必须更智能、更普惠。正如专业人员预言:“未来的工厂,每个螺丝都将被显微镜守护。”透射电子显微镜,观察材料内部晶格结构,常用于金属疲劳和纳米颗粒研究。江苏显微镜销售

检测芯片焊点、金线连接等微米级缺陷,避免手机或电脑批量故障。江苏显微镜销售

碳纤维复合材料在飞机机翼中的应用率达50%,但微米级分层(delamination)是隐形手段。工业显微镜通过偏振光干涉技术实现无损诊断:双偏振片消除表面反射,只捕捉内部散射光,使0.3μm层间裂纹可视化。波音787产线采用LeicaDM6M,配合超声激励模块——当20kHz振动引发裂纹共振时,显微镜捕获动态形变图像,定位精度达±2μm。2022年一次检测中,该系统在复合材料翼梁发现0.8mm隐藏裂纹,避免潜在空中解体风险。技术难点在于曲面适应性:机翼弧度导致传统显微镜视场畸变,解决方案是柔性光纤导光臂,可在±15°倾角下保持照明均匀。数据价值被深度挖掘:图像经FFT变换生成频谱图,关联材料疲劳寿命模型。空客报告显示,此技术将复材维修成本降低42%,检测时间从4小时压缩至20分钟。新兴方向是热成像融合——红外摄像头同步记录摩擦生热区域,预判分层扩展路径。挑战在于极端环境模拟:需在-55°C至80°C温变下验证可靠性,设备采用钛合金恒温腔体。随着国产大飞机C929研发,中国商飞正建立复合材料显微数据库,涵盖200种铺层工艺。这标志着工业显微镜从“事后检测”跃升为“设计验证工具”,轻量化守护飞行安全。江苏显微镜销售