- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

方型真空干燥机作为工业干燥领域的重要设备,其设计原理与运行机制充分体现了低温真空干燥技术的先进性。该设备通过构建密闭真空环境,将物料置于负压状态下进行加热,使水分在远低于常压沸点的温度下快速汽化。以制药行业为例,中药材提取物在0.08-0.1MPa真空度下,其水分蒸发温度可降至40-60℃,既避免了高温导致的活性成分降解,又明显缩短了干燥周期。生产的FZG-15型设备,采用双级旋片泵与冷凝器组合系统,可在10分钟内将腔体从大气压抽至133Pa极限真空,配合304不锈钢内胆与PID微电脑控制器,实现温度波动≤±1.5℃的精确控制。这种设计在电子元件干燥中表现尤为突出,某半导体企业应用该设备处理芯片时,通过氮气保护接口与全密封过滤系统,将氧化风险降低90%,产品合格率提升至99.2%。益生菌生产流程里,干燥机烘干益生菌,保持活菌数量。甘肃单锥螺旋真空干燥

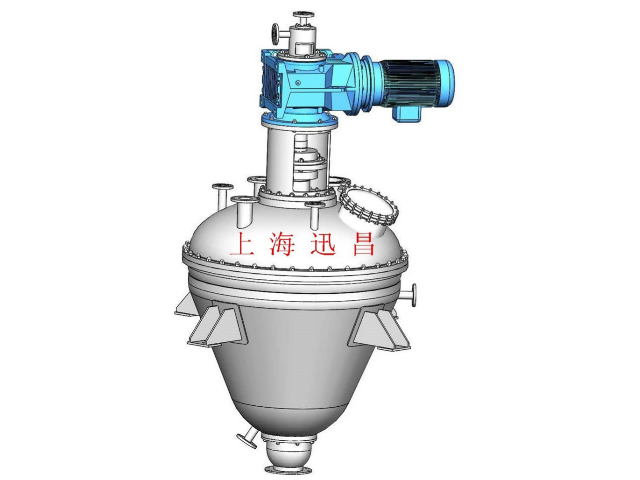

该设备的优势还体现在工艺集成与节能降耗方面。其螺带搅拌器与锥壁间隙只2-3mm,有效防止物料粘壁,同时小角度锥体设计使卸料速度提升40%,配合抽板阀实现无残留出料。在能源利用上,设备通过夹套与螺带内部双通道加热,使传热面积增加,结合真空环境降低蒸发温度,相比传统热风干燥节能。单锥设备将干燥周期从12小时缩短至3小时,且能耗降低。此外,设备配备变频调速电机与自动化控制系统,可实时监测真空度、温度等参数,确保工艺稳定性。在安全性能上,防爆型电机与双端面机械密封的组合,使其能处理易燃易爆的化工原料,而内置的金属烧结网过滤器可拦截粉尘,配合反吹装置维持真空通道畅通,避免因堵塞导致的效率下降。这些特性使单锥螺旋真空干燥机成为从食品添加剂到电池材料等多行业干燥工艺的理想选择。甘肃单锥螺旋真空干燥管道加工厂,干燥机烘干管道内壁,防止腐蚀。

设备的功能扩展性是其另一大优势。针对不同物料的工艺需求,卧式螺带搅拌混合干燥机可配置夹套加热/冷却系统,支持电加热与导热油循环两种模式。电加热结构简单但升温速率较慢,适合小批量生产;导热油系统则通过油锅、动力泵与管道组成闭环,可实现300℃高温快速升温,能耗较电加热降低30%以上,普遍应用于医药中间体、食品添加剂等热敏性物料的干燥。此外,设备出料端采用气动大开门结构,配合PLC控制系统,可在3秒内完成全量卸料,避免物料分层。对于粘性物料如真石漆、腻子膏,设备通过优化螺旋带螺距与宽度比例,使内螺旋带宽度较外螺旋带增加20%,确保推送力平衡,防止物料向单侧聚集。在建材行业,该设备处理干粉砂浆时,单批次处理量可达6吨,混合均匀度CV值≤3%,且维护周期较双锥混合机延长2倍,成为规模化生产线选择的设备。

该设备的工艺适应性体现在对高粘度物料的处理能力上。通过调节滚筒间隙(0.3-5毫米)与转速(1-10转/分钟),可精确控制料膜厚度与干燥时间。全不锈钢滚筒结构,表面经镜面研磨处理,光洁度达Ra0.4μm,有效避免物料粘连;同时,弹性刮刀系统采用气动按压式设计,刮刀与滚筒表面呈15°-30°夹角,确保干燥后的片状物料完整剥离,成品破损率低于0.5%。在环保领域,该设备处理市政污泥时,通过真空系统将二次蒸汽导入冷凝器,使尾气含尘量降至10mg/m³以下,远低于国家排放标准。其模块化设计进一步拓展了应用场景,某化工厂通过调整滚筒材质(如316L不锈钢)与加热介质(导热油替代蒸汽),成功将设备用于双酚A等高温敏感物料的干燥,产品纯度达99.8%,且单台设备日处理量突破20吨,综合能耗较传统喷雾干燥降低45%。这种将制片与干燥功能集成的创新模式,不仅简化了工艺流程,更通过密闭环境控制,为高附加值产品的工业化生产提供了可靠保障。真空干燥机利用减压环境加速湿分蒸发,适用于热敏性物料的深度干燥处理。

从技术原理层面看,螺旋真空干燥机的创新集中于热传导效率与物料运动模式的双重优化。以真空双螺旋空心桨叶干燥机为例,其双螺旋结构通过公转与自转的复合运动,使物料在筒体内形成三维涡流。这种设计不仅增大了热接触面积——空心桨叶内部通入导热油时,传热面积可达传统夹套式的1.8倍,更通过螺旋角度的动态调整实现了物料的自清洁。例如,卧式机型在处理高粘度聚合物时,通过螺旋叶片的抛光处理与转速变频控制,将物料粘壁率从12%降至0.3%,明显减少了清洗频次。在能源利用方面,该设备采用闭式循环系统,通过冷凝器回收98%以上的水蒸气,配合热泵技术实现余热再利用,使单位能耗较开放式干燥机降低45%。实际应用中,某电池材料企业采用该技术后,正极材料干燥的单位电耗从1.2kWh/kg降至0.65kWh/kg,年节约电费超200万元。这种技术迭代不仅推动了干燥工艺的绿色转型,更为高附加值产品的规模化生产提供了设备支撑。催化剂生产中,干燥机烘干催化剂,保障催化性能。福建回转双锥真空干燥多少钱

喷雾干燥机的雾化喷嘴需每月清洗,防止物料结晶堵塞0.5mm的微孔结构。甘肃单锥螺旋真空干燥

该设备的智能化与模块化设计明显提升了工艺适配性。其PLC+触摸屏控制系统可实时监测并调节真空度、搅拌转速、夹套温度等12项参数,数据记录功能满足FDA、EU GMP的追溯要求。针对不同物料的物理特性,设备提供SUS304/316不锈钢、哈氏合金等材质选项,螺带与筒壁间隙≤2mm的精密加工确保高黏度物料(如中药浸膏、锂电池浆料)的混合均匀度。在功能性食品领域,益生菌粉的真空干燥过程中,设备通过低剪切力搅拌(5-10r/min)与脉冲氮气混合技术,既保持菌体活性,又实现含水率从60%降至0.5%的快速脱水。其45°锥角设计配合气密半球阀,使出料残留率≤0.3%,远低于双锥干燥机3-5%的行业平均水平。此外,设备集成在线CIP清洗与SIP灭菌系统,单批次清洗时间缩短至40分钟,较传统设备效率提升60%,大幅降低了批次变更的交叉污染风险。目前,国内厂商已开发出500L-5000L容积的标准化机型,并通过模块化设计实现加热方式(蒸汽/导热油)、防爆等级(ATEX Zone 0/21)、取样装置(无菌柱塞阀)的定制化配置,使设备投资回收期缩短至1.8年,成为高级粉体干燥领域性价比高的解决方案。甘肃单锥螺旋真空干燥

干燥机作为工业生产中不可或缺的关键设备,其技术迭代与产业升级始终与制造业发展同频共振。从早期的简单热风循环装置到如今集智能控制、节能环保于一体的复合型设备,干燥机的演变历程折射出人类对物料处理效率与品质控制的深度探索。在食品加工领域,干燥机通过精确调控温度、湿度与气流速度,既能保留果蔬中的维生素与活性成分,又能将肉类制品的水分含量控制在安全阈值内,有效延长保质期。例如,真空冷冻干燥技术可在-30℃至-50℃的低温环境下实现物料脱水,避免高温导致的营养流失,这种技术已普遍应用于咖啡、益生菌等高附加值产品的生产。而在化工行业,喷雾干燥机凭借其瞬时干燥特性,能够将液态原料转化为粒径均匀的粉末,为催化...

- 带式真空粉粒料低温连续干燥售后服务 2026-01-19

- 天津连续干燥 2026-01-19

- 螺带单锥真空干燥厂商 2026-01-18

- 甘肃单锥螺旋真空干燥 2026-01-18

- 分批密闭循环流化床干燥型号 2026-01-18

- 螺旋真空干燥售后服务 2026-01-17

- 内蒙古连续盘式真空干燥 2026-01-17

- 浙江单锥螺带真空干燥 2026-01-16

- 安徽大型连续真空干燥 2026-01-16

- 南宁单锥螺旋真空干燥 2026-01-16

- 上海回转真空干燥 2026-01-13

- 绍兴卧式螺旋搅拌干燥 2026-01-13

- 卧式反应过滤干燥供货商 2026-01-12

- 水平圆盘冷却制片或加热干燥价格 2026-01-12

- 杭州粉碎功能的圆筒平底式叶轮螺旋搅拌干燥 2026-01-11

- 内蒙古锥球型螺旋搅拌干燥 2026-01-11

- 螺带单锥真空干燥厂商 01-18

- 甘肃单锥螺旋真空干燥 01-18

- 分批密闭循环流化床干燥型号 01-18

- 宁波转鼓真空过滤 01-18

- 温州板式过滤 01-18

- 乌鲁木齐微米级快开袋式过滤器 01-17

- 螺旋真空干燥售后服务 01-17

- 石材结晶器维修 01-17

- 卧式结晶器原理 01-17

- 内蒙古连续盘式真空干燥 01-17