- 品牌

- 捷福欣

- 型号

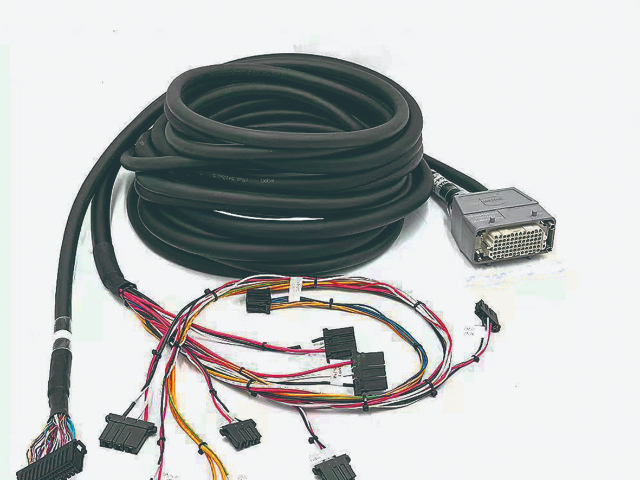

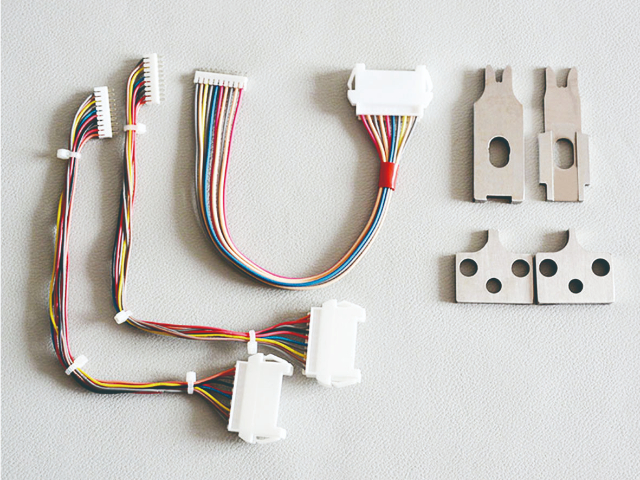

- 1.0 1.25 1.5 2.0 2.54 3.96线束加工

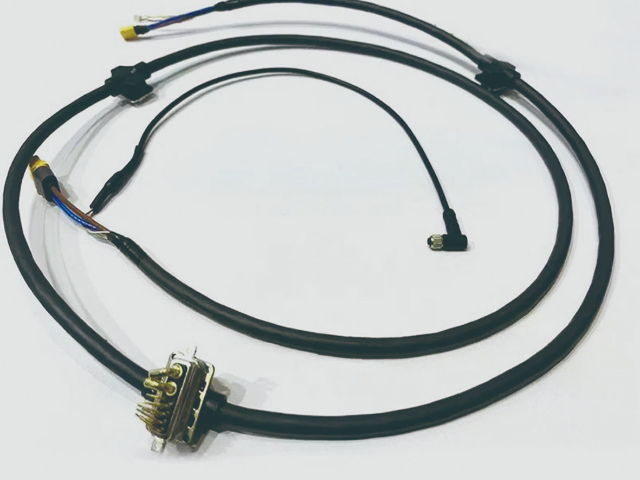

公司严格按照设计图纸的要求选取和采购原材料,主要包括导线、连接件、套管、绝缘胶布等。对于导线,会根据线束的用途、电流强度和工作环境等因素,选择合适的导线类型,如单股线、多股线、同轴线或光纤等,并确定导线的截面积、长度、颜色等规格。同时,选择导电性能好、耐腐蚀、抗氧化、易于加工和焊接的导体材料,如品质上乘的铜材。在采购过程中,与有良好信誉和经验的供应商合作,确保原材料的质量和供应稳定性。原材料到货后,进行严格的分类、清点和储存,以便后续加工使用。线束加工的铆压端子工序由专业技术人员负责调试机台,试作3-5条产品确认合格后,方可进行大规模生产。音频汽车线束加工厂

线束加工连接导线与连接器是重点环节。压接较为常用,通过压接机依据导线与端子规格,调整压接压力等参数,使端子与导线紧密结合,接触电阻小且机械强度高。焊接连接如锡焊、超声波焊接,能提供更高电气可靠性与机械强度,但对工艺要求更高。组装过程中,将连接好的部件依设计组装成线束,用扎带、缠绕管整理捆扎,让线束整齐有序。再用绝缘胶带、热缩管对连接点与裸露导线包裹绝缘,恶劣环境下使用的线束,还会添加防护套管增强防护。严格的质检是保障。外观检查线束有无破损、连接是否牢固;电气性能测试包括导通、绝缘电阻、耐压测试;机械性能测试模拟实际受力,检测抗拉、耐弯曲性能。只有通过全部质检的线束,才能进入包装出厂环节,为各类设备稳定运行提供坚实保障。音频汽车线束加工厂线束加工的压接端子需高精度压接机,端子与导线紧密相连,保障线束导电稳定。

根据设计图纸,使用裁线机将导线裁剪至规定长度。裁线机的精度直接影响线束的加工质量,现代裁线机能够将裁剪误差控制在极小范围内,确保每根导线长度一致。裁剪后的导线需要进行剥皮处理,露出一定长度的导体,以便与连接器进行连接。剥皮过程同样需要精确控制,剥线长度过短会导致连接不牢固,过长则容易引发短路等问题。通过自动化剥线设备,能够精确控制剥线长度和剥皮力度,保证剥线质量。连接导线与连接器是线束加工的重点环节,常见的连接方式有压接、焊接和缠绕连接等。

线束加工行业面临着激烈的市场竞争,企业要想在市场中脱颖而出,必须不断进行技术创新和产品升级。一方面,加大在研发方面的投入,积极引进先进的技术和工艺,开发出具有更高性能、更小体积、更低成本的线束产品,以满足不同客户的需求。另一方面,加强与上下游企业的合作,建立紧密的产业联盟,共同开展技术研发和市场拓展,实现互利共赢。同时,注重品牌建设,通过提供良好的产品和服务,树立良好的品牌形象,提高企业的市场度和竞争力。线束加工的扭线夹位置要准确,使铜丝紧密缠绕,增强线束机械与电气性能。

在现代工业体系中,无论是汽车、电子设备,还是航空航天产品,线束都扮演着不可或缺的角色,堪称设备的 “神经网络”,负责电力与信号的传输。而线束加工工艺的优劣,直接关乎线束的质量与性能。线束加工的起始点是严谨的设计。工程师依据设备功能、电气性能需求以及空间布局限制,借助专业设计软件,精心规划线束的走向、分支数量、连接点位置,确定线径、绝缘材料等关键参数。例如在汽车线束设计时,需充分考量发动机舱的高温、震动环境,以及车内复杂的电子设备分布,确保线束安全稳定运行。线束加工的刷线能有效分离斜包层与芯线,为后续扭线等工序做准备。音频汽车线束加工厂

每道线束加工工序后,都有严格检验,确保无质量问题流入下一环。音频汽车线束加工厂

操作人员的技能水平和责任心是影响线束加工质量的关键因素之一。由于线束加工的许多工序都需要人工操作,如导线剥离、铆接、组装等,操作人员必须具备熟练的操作技能和丰富的经验。企业应加强对操作人员的培训,定期组织技能培训课程和考核,提高他们的操作水平和质量意识。同时,建立合理的激励机制,充分调动操作人员的工作积极性和责任心,让他们在工作中能够严格按照工艺要求进行操作,注重每一个细节,确保每一道工序的质量都符合标准,从而为生产出高质量的线束产品提供有力保障。音频汽车线束加工厂

电气性能测试包括导通测试、绝缘电阻测试、耐压测试等,检测线束的导电性能和绝缘性能是否达标。机械性能测试则模拟线束在实际使用中的受力情况,检测其抗拉强度、耐弯曲性能等。只有通过所有质检项目的线束,才能贴上合格标签,进入包装和出厂环节。不合格的线束将进行返工或报废处理,以保证出厂产品的质量。从设计到成品,线束加工的每一个工艺环节都凝聚着专业的技术和严谨的态度。正是这些精细的工艺和严格的质量把控,才能生产出性能可靠、质量优异的线束产品,为各类设备的正常运行提供坚实保障。随着科技的不断进步,线束加工工艺也在持续创新和发展,未来将朝着更加自动化、智能化、高精度的方向迈进。线束加工的绞线调整绞合线数量与密...

- 智能电网汽车线束加工 2026-01-19

- 东莞线束加工线缆 2026-01-18

- 铜车灯线束加工加工厂 2026-01-18

- 线束加工定制工厂 2026-01-16

- 音频汽车线束加工厂 2026-01-16

- 汽车低压汽车线束加工厂 2026-01-14

- 东莞新能源汽车线束加工 2026-01-13

- 捷福欣科技电子线束加工类别创新方向 2026-01-13

- 汽车屏汽车线束加工 2026-01-13

- 汽车电子汽车线束加工 2026-01-13

- 转接线束加工生产 2026-01-12

- 视频信号传输线束加工 2026-01-12

- 自动化设备线束加工生产厂家 2026-01-12

- 新能源低压线束加工生产厂 2026-01-12

- DSP线束加工 2026-01-12

- 高压汽车线束加工厂 2026-01-11

- Thunderbolt接口线束 01-19

- 智能电网汽车线束加工 01-19

- 电源电子线生产 01-19

- 新能源点火开关电子线生产厂 01-18

- 智能电网车灯电子线加工厂 01-18

- 绝缘电子线 01-18

- 东莞线束加工线缆 01-18

- 车灯电子线行业展会报道 01-18

- 传感器电子线生产厂家 01-18

- 深圳捷福欣车灯电子线的质量检测标准 01-18