模具制造对表面质量和细节精度要求极高,钻攻机在此领域通过高效策略提升竞争力。例如,在注塑模或压铸模加工中,钻攻机可用于冷却水和螺纹孔的加工,其高速切削能力缩短了交货周期。为减少电极使用,钻攻机常采用深孔钻技术,配合内冷刀具实现一次成型。此外,钻攻机支持三维路径编程,可在曲面工件上完成倾斜孔攻丝,避免二次装夹带来的误差。在硬质材料如模具钢加工中,钻攻机通过优化进给量和转速,平衡效率与刀具寿命。另一项策略是使用模块化夹具,快速切换不同模具工件,提升设备利用率。钻攻机还可与CAD/CAM软件无缝集成,直接导入模型生成加工程序,减少人为错误。随着模具向复杂化发展,钻攻机的多轴功能和智能补偿进一步确保了加工一致性。总之,钻攻机为模具行业提供了高效、灵活的解决方案。

刀具性能直接影响钻攻机的加工效果,因此选择与优化至关重要。首先,根据工件材质选择刀具类型,例如加工铝合金时可用高钴钻头,而不锈钢则需涂层丝锥以增强耐磨性。刀具几何参数如螺旋角和刃数也需匹配钻攻机的主轴特性,高速切削宜采用大螺旋角设计以利排屑。其次,刀具的夹持系统不容忽视,液压刀柄或热缩刀柄能提供高刚性,减少振动。在优化方面,钻攻机可通过试验确定比较好切削参数,如每转进给量和切削速度,并使用润滑剂降低摩擦热。此外,定期检测刀具磨损,通过声音或功率监测预警更换时机。对于深孔加工,内冷刀具能有效冷却并排出切屑,防止堵塞。钻攻机还支持刀具寿命管理功能,在数控系统中设定使用时长自动提示更换。通过科学选刀与优化,钻攻机能实现更高金属去除率和更长刀具寿命。 江门数控钻攻机生产厂家钻攻机适用于各种金属材料加工。

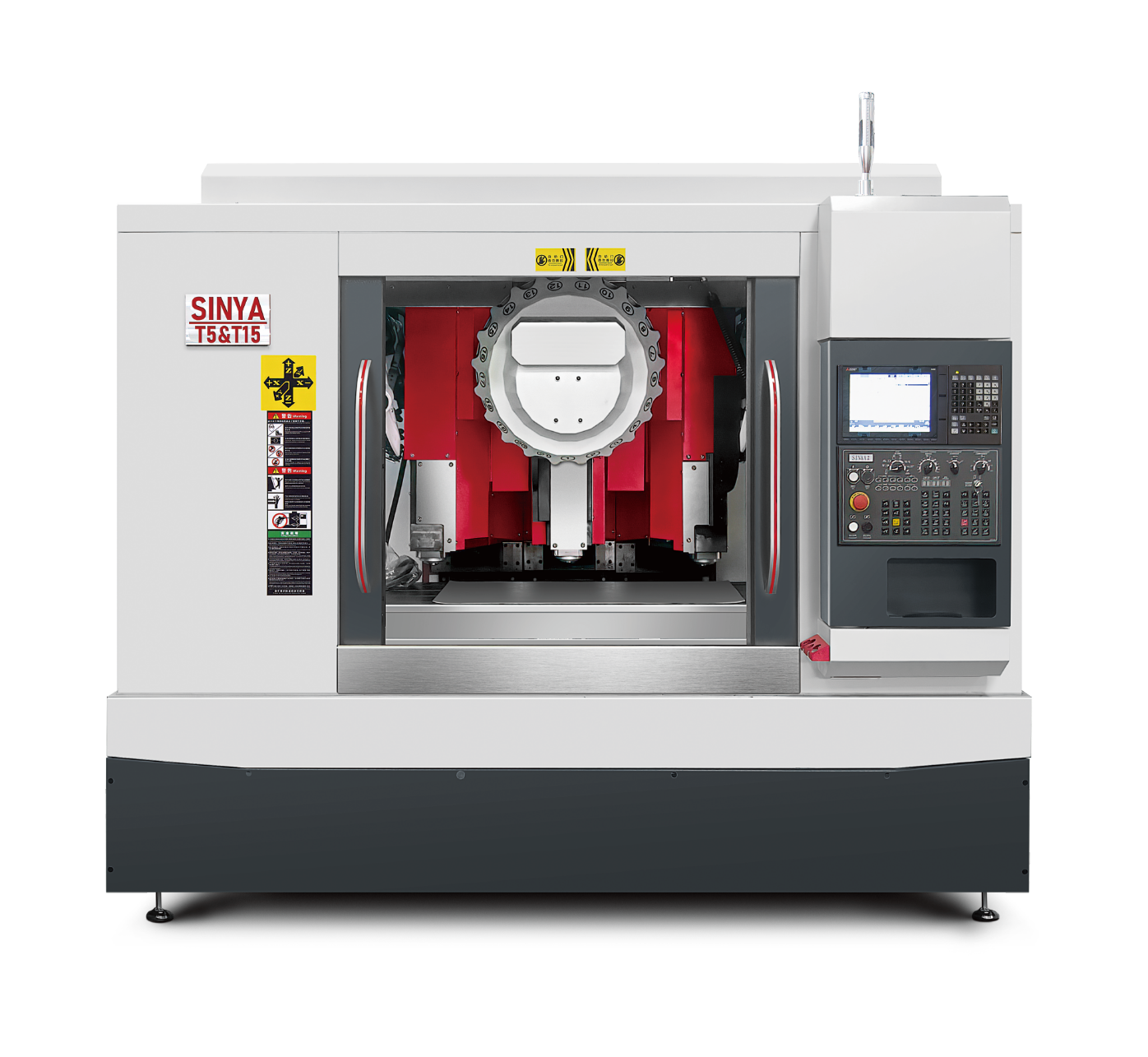

深亚精密机械有限公司始终将技术创新作为企业发展的 动力,不断推动钻攻机产品的持续升级。公司拥有一支专业的技术研发团队,团队成员具备丰富的机械设计、电子控制、自动化等领域的专业知识和实践经验。研发团队密切关注行业 技术动态,积极开展产学研合作,不断引入新的技术和理念。例如,在智能化加工方面,研发团队致力于将人工智能、大数据等技术应用于钻攻机,实现加工过程的智能优化和故障预测诊断。在结构设计上,不断探索新型材料和优化设计方案,以提高机床的性能和可靠性。通过持续的技术创新,深亚钻攻机在功能、精度、效率等方面不断提升,始终保持在行业内的 地位。

在航空航天等前端制造领域,钻攻机加工高温合金时需要采用特殊的工艺方案。以典型的Inconel718高温合金为例,首先需要选用专门使用的的耐高温整体硬质合金钻头,其涂层采用先进的AlCrN多层结构,刃部设计采用大螺旋角以改善排屑性能。切削参数需要精确控制:钻削速度保持在15-20m/min范围内,每转进给量设定在,并采用啄钻方式加工,每钻深1mm就需要完全退屑一次。钻攻机的冷却系统必须配备高压喷射装置,压力不低于7MPa,并使用专门配制的高温合金切削液。在攻丝环节,推荐使用挤压丝锥替代传统切削丝锥,预钻孔径按标准螺纹中径的85%进行控制。通过这些工艺优化措施,钻攻机在加工高温合金时可实现刀具寿命提升35%,螺纹质量完全符合航空标准NASM1312-7级的严格要求,为航空航天制造提供可靠的技术保障。 我们的钻攻机具有自动化的刀具磨损检测功能,及时更换刀具,保证了加工质量。

碳纤维增强复合材料(CFRP)的加工对钻攻机提出特殊要求。钻攻机需要配备低振动主轴,动平衡等级达到G1.0以下,防止分层缺陷。刀具选用金刚石涂层钻头,前角设计为0-5°,后角10-12°,有效减少出口毛刺。加工参数设置方面:钻削速度120-150m/min,进给量0.02-0.05mm/rev,采用下行钻削方式。钻攻机需集成真空除尘系统,工作腔室保持微负压状态,确保粉尘及时收集。在质量控制环节,通过声发射传感器实时监测加工状态,配合机器视觉进行出口质量检测。这些关键技术使钻攻机在航空航天复合材料构件加工中达到孔径公差IT7级,孔壁粗糙度Ra0.8μm的工艺水平。我们的钻攻机具有多种加工模式,可实现单件加工和批量加工的灵活切换,满足不同生产需求。阳江自动钻攻机销售

我们的钻攻机具有高度的灵活性和可调性,能够满足不同工件的加工需求,提供个性化的解决方案。湛江重切钻攻机厂家

在注重产品性能和质量的同时,深亚钻攻机还贯彻了节能环保的理念。机床采用先进的节能技术,优化了电气系统和驱动系统的设计,降低了能源消耗。例如,在电机选型上,采用高效节能型电机,提高了电能的转换效率;在控制系统中,具备智能节能模式,当机床在待机或低负载运行时,能够自动降低能耗。在加工过程中,通过优化切削参数和刀具路径,减少了切削力和切削热的产生,从而降低了能源消耗。此外,钻攻机在运行过程中产生的噪音和粉尘等污染物较少,通过合理的结构设计和防护措施,有效减少了对工作环境的污染,符合现代制造业节能环保的发展趋势,为企业可持续发展提供了有力支持。湛江重切钻攻机厂家