广泛应用适配多行业需求:钻攻机因其强大的性能和灵活性,在众多行业中得到广泛应用。在汽车零部件制造领域,钻攻机用于加工发动机缸体、变速箱壳体等关键部件上的孔系和螺纹;在医疗器械制造中,可对钛合金、不锈钢等材料进行高精度加工,满足医疗器械对表面质量和尺寸精度的严格要求;在家电制造行业,钻攻机适用于各类金属和塑料外壳的加工,提高产品的生产效率和外观质量。此外,在航空航天、电子电器等行业,钻攻机同样发挥着重要作用,能够根据不同行业的加工需求,快速调整加工参数和工艺,适配多样化的生产场景,成为制造业不可或缺的加工设备。我们的钻攻机具有智能化的特点,配备先进的控制系统和传感器,能够实现自动化操作,提高生产效率。汕头数控钻攻机生产厂家

碳纤维增强复合材料(CFRP)的加工对钻攻机提出了特殊的技术要求。为确保加工质量,钻攻机需要配备低振动主轴系统,其动平衡等级必须达到,以防止材料分层缺陷。刀具方面应选用金刚石涂层专门使用的钻头,前角设计为0-5°,后角控制在10-12°,这样可以有效减少出口毛刺。加工参数需要精确设定:钻削速度保持在120-150m/min,进给量控制在,并采用下行钻削方式。钻攻机必须集成高效的真空除尘系统,确保工作腔室保持微负压状态,实现粉尘的及时收集。在质量控制环节,通过声发射传感器实时监测加工状态,并配合机器视觉系统进行出口质量检测。这些关键技术的应用使钻攻机在航空航天复合材料构件加工中能够达到孔径公差IT7级,孔壁粗糙度μm的高标准工艺水平,满足航空航天领域对复合材料加工的特殊要求。 中山五轴联动钻攻机生产及销售无论是汽车制造、航空航天还是电子设备制造,我们的钻攻机都能够胜任,适用于多种不同的使用场景。

选择一台合适的钻攻机需综合考虑多个技术参数和应用场景。一是,企业应评估加工对象的材质和尺寸范围,例如针对小型电子零件,需选择行程紧凑、主轴转速高的钻攻机;而对于大型模具,则需关注工作台载重和刚性。二是,钻攻机的数控系统是关键因素,主流品牌如发那科或三菱系统提供了丰富的编程功能和误差补偿能力,有助于实现复杂加工任务。另外,钻攻机的刀库容量也不容忽视,通常刀位数从12到24把不等,企业可根据产品换刀频率选择合适的配置。在精度方面,钻攻机的定位精度和重复定位精度需符合行业标准,同时通过激光校准或球杆仪检测确保长期稳定性。能耗是另一个重要指标,高效的电主轴和伺服驱动能降低运行成本,符合绿色制造理念。此外,钻攻机的售后服务和技术支持也应纳入考量,包括培训、备件供应和远程诊断等。三是,企业可参考实际案例或进行试加工,验证钻攻机在特定工况下的表现。通过综合评估这些因素,才能选购到既满足生产需求又具备高性价比的钻攻机。

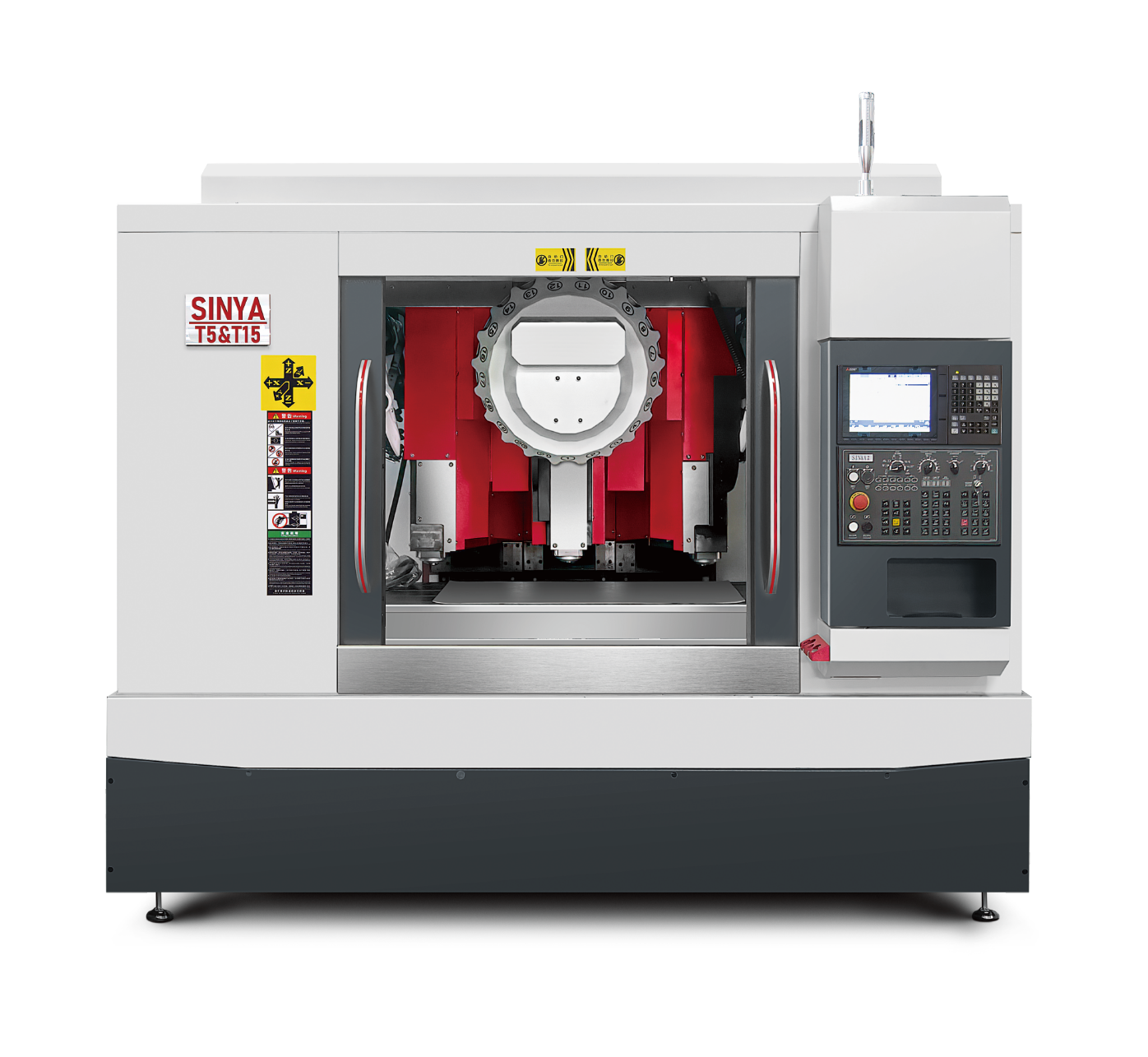

深亚钻攻机具备出色的高速切削能力,能够 提升加工速度。其主轴采用高性能的电机驱动,可实现高转速运行,最高转速可达 20000rpm 甚至更高。在高速切削时,刀具能够快速地切除工件材料, 缩短了加工时间。例如,在加工铝合金等有色金属材料时,高速切削不仅能够提高加工效率,还能使加工表面质量更加光滑,减少了后续打磨等工序。为了保证高速切削的稳定性和安全性,机床在设计上对主轴的动平衡、冷却系统等进行了优化。主轴动平衡精度高,有效减少了高速旋转时的振动;冷却系统能够及时带走切削过程中产生的热量,防止刀具过热磨损,确保了高速切削的持续进行。我们提供售后服务,包括设备维修、零配件供应等,确保客户在使用过程中无后顾之忧。

钻攻机主轴的热变形问题是影响加工精度的关键因素,相关补偿技术的研究具有重要意义。实验数据表明,在连续运行4小时后,主轴前端的热伸长量可达。现代钻攻机采用多传感器融合的热误差补偿方案:在主轴前后轴承、壳体等关键位置布置8-12个高精度温度传感器,实时监测温升曲线。补偿系统基于小二乘法建立热误差预测模型,通过数控系统实时修正Z轴坐标偏移。更先进的补偿方案还会考虑环境温度波动的影响,引入温度场有限元仿真数据来优化模型精度。某型号钻攻机应用这项技术后,在8小时连续加工过程中,主轴轴向热误差被控制在3μm以内,有效提升了批量加工的一致性。这项技术的研究成果为钻攻机在精密加工领域的应用提供了重要的技术支撑,确保设备在长期运行中保持稳定的加工精度。 该钻攻机配置自动换刀装置提升效率。韶关自动钻攻机推荐厂家

钻攻机具备完善的售后服务支持。汕头数控钻攻机生产厂家

钻攻机加工过程中的振动直接影响孔质量与刀具寿命。通过振动测试分析,钻攻机主要振动源包括主轴不平衡、切削力波动和结构共振。现代钻攻机采用主动抑振技术:在主轴系统安装压电作动器,实时产生反向抵消力;在床身关键位置布置阻尼合金模块,吸收特定频率振动。控制系统方面,开发自适应切削参数调整算法,当振动传感器检测到异常时自动降低进给率。某型号钻攻机应用这些技术后,加工振动降低60%,孔径误差减小至0.005mm以内,深孔加工能力提升至孔径10倍深。汕头数控钻攻机生产厂家