- 品牌

- CTRI

- 型号

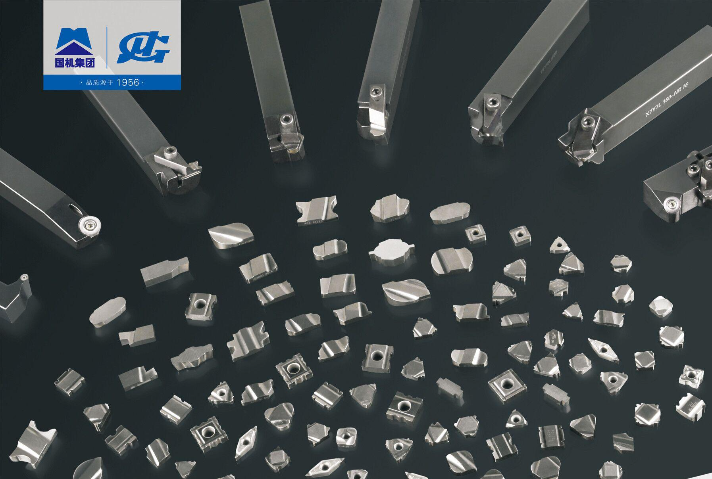

- 切削刀具

用工研所的可转位成型沟道刀加工轴承沟道是一种高效且省时省力的刀具加工方法。这种刀具能够有效地省去繁琐而麻烦的刀具刃磨工作,让工具的工作负荷减轻,同时提高车加工的生产效率。在磨加工工序中,使用可转位成型沟道刀能够减少磨削留量,缩短工作行程,从而平均生产率提高了10%。而在车削加工时,当刀片的一个切削刃磨钝之后,只需稍微调整一下切削刃的位置,就能够获得合格的工件,从而避免了因调试而产生的废品。此外,使用可转位成型沟道刀加工工件时,可以避免由于车加工沟道的几何形状和位置误差而导致砂轮撞击工件,从而减少废品的产生。因为可转位成型沟道刀能够使工件的几何形状更加精确,避免了撞车事故的发生,降低了磨加工的废品率。总的来说,可转位成型沟道刀的使用带来了明显的经济效益,不仅节省了时间和劳动力成本,还提高了生产效率和产品质量。这种刀具的应用在工业生产中具有广泛的应用前景。切削刀具在机械制造产业链中,起着连接原材料和成品的重要作用。浙江皇冠钻采购

数控切削刀具能提升切削过程的能量利用效率。切削加工中,能量消耗主要用于材料切除、克服摩擦及产生热量,普通刀具因切削力大、摩擦系数高,能量转化效率低,造成能源浪费。数控切削刀具通过优化刃口几何参数,如减小前角阻力、优化刃口圆弧半径,降低材料剪切变形所需能量,同时表面涂层技术减少刀具与切屑、工件之间的摩擦系数,降低摩擦能耗。此外,刀具的刚性设计使切削力更集中于材料切除方向,减少无效能耗,配合数控系统的参数优化,可使单位材料切除量的能耗明显降低。这种高效的能量利用能力在保证加工效率和质量的同时,减少了设备的电力消耗,降低生产过程的能源成本,符合绿色制造的发展趋势,同时因发热减少,也降低了冷却系统的能耗,实现整体加工过程的节能增效。广东汽车加工刀片成都工具研究所有限公司的切削刀具在市场上享有很高的声誉。

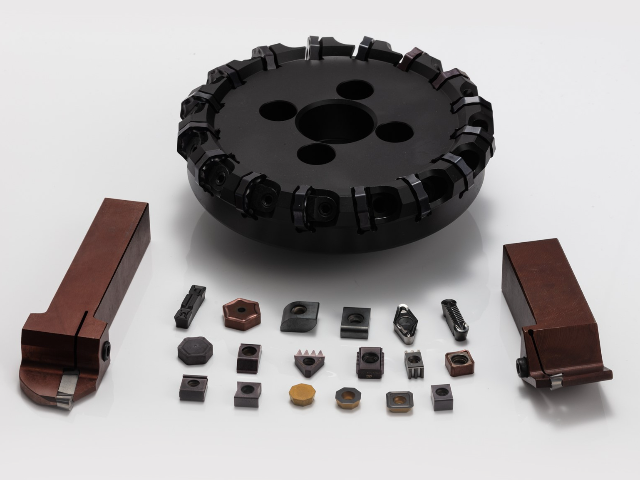

PCD切削刀具能提升对有色金属的切削适配性。有色金属如铝、铜等具有较高的塑性和韧性,普通刀具切削时易产生积屑瘤,导致加工表面质量下降和尺寸精度波动。PCD切削刀具表面光滑且化学惰性强,与有色金属的亲和性低,可有效减少切屑与刃口的粘结,避免积屑瘤形成,保证切削过程的连续性。同时,其高硬度特性可应对有色金属加工中常见的硬质点磨损,保持刃口锋利度,使切削后的表面平整度和尺寸精度稳定在较高水平,减少后续抛光等修整工序,提升有色金属零件的整体加工效率和质量一致性,拓宽了有色金属精密加工的工艺选择范围。

轴承切削刀具有助于增强刀具在断续切削中的抗冲击性能。轴承套圈的槽口、台阶等结构加工属于断续切削,刀具刃口需承受频繁的冲击载荷,普通刀具易出现崩刃、卷刃等问题。轴承切削刀具采用强度高合金材料与强化刃口处理工艺,提高刃口的抗冲击韧性与耐磨性,同时优化刀体的应力分布,减少冲击载荷对刀具的损伤。这种抗冲击性能延长了刀具在断续切削中的使用寿命,减少因刀具失效导致的生产中断,同时保证断续切削部位的加工质量稳定,避免出现毛刺、塌边等缺陷。切削刀具的性能参数是选择和使用刀具时的重要参考依据。

工研所利用添加稀土元素和采用特殊的烧结工艺,研发出专门的铣削车削等基体材质牌号,特别在搭配推荐的PVD复合涂层后,具有明显的韧性和耐磨性,主要用于镍基高温合金、钛合金、不锈钢、强度钢、高硬钢的铣削及车削,普遍用于汽轮机、飞机发动机叶片、机匣等难加工材料的铣削和车削。该种涂层在干式铣削不锈钢时具有极高的抗月牙洼磨损和抗后刀面磨损性能。孔加工刀具是切削加工中使用得蕞早的刀具之一,也是目前应用得很普遍的一种刀具。它主要用来在实体上加工出孔或扩大孔径,例如:螺钉孔、销孔、齿轮内孔、箱体上的轴孔、机床主轴锥孔等。在机械加工中,孔加工约占其加工总量的1/3。成都工研所生产的机夹可转位硬质合金内排屑深孔钻使用寿命长,原材料消耗小;采用高性能牌号的硬质合金,切削性能好;加工时切削用量大,动力消耗小;针对刀片采用表面改性处理,可提高切削效率和使用寿命;切削时,钻头的导向块及铁屑可保证好的状态。切削刀具的磨损是加工过程中需要关注的重点,合理维护可延长其使用寿命。华东可转位螺纹车削刀片采购

成都工具研究所有限公司的切削刀具广泛应用于金属加工领域。浙江皇冠钻采购

常规铣削方面,寿命超过日本某常见PVD涂层品牌,在部分材料的钻削方面已超过国外某**PVD涂层,重型车削方面,*9μm的涂层厚度,寿命超过15μm常规厚CVD涂层20%以上,在搭配合适基体及槽型的条件下,部分工况下可超过国外品牌一倍以上寿命。全新一代钢件车、铣一体牌号CVD-05Y(黄色)、05D(双色):**结构MT-TiCN+Al2O3+TiN,设计厚度17μm。该款涂层历经3年潜心研发,超过100余炉次试验,实现了结合力与Al2O3结构的完美融合,已达到对标瑞典某品牌***钢件加工牌号的能力。辅以合适的基体,可以覆盖钢件从精加工至重载加工所有加工场景。浙江皇冠钻采购

- 成都齿轮加工刀片厂家 2026-01-25

- 湖南PCD刀片 2026-01-25

- 成都机夹枪钻供应 2026-01-25

- 无锡菌形叶根槽精铣刀 2026-01-25

- 山东外球面刀供应 2026-01-25

- 广东汽车发动机加工刀片 2026-01-25