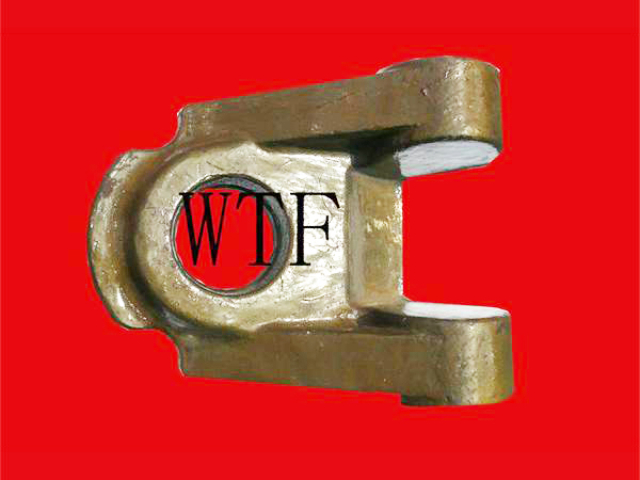

第一步是坯料准备,根据锻件尺寸与重量,将金属原材料切割成相应规格的坯料,同时去除坯料表面的氧化皮与杂质,避免影响锻件表面质量;第二步是加热处理,将坯料送入加热炉中加热至 “锻造温度范围”,不同材料的锻造温度不同,如碳素钢通常加热至 1100-1250℃,钛合金则为 800-950℃,加热需均匀,避免局部过热或温度不足导致锻件开裂;第三步是模锻成型,将加热后的坯料放入锻模的下模腔,启动锻压设备(如模锻锤、热模锻压力机),上模向下施压,迫使坯料在压力作用下充满模具型腔,期间需根据锻件复杂度判断是否需要 “多道次锻造”,即通过多套模具逐步将坯料锻造成**终形状;第四步是切边与冲孔,模锻成型后,锻件边缘会产生 “飞边”(多余金属),需通过切边模去除,若锻件存在孔状结构,还需用冲孔模冲出通孔;第五步是热处理,对锻件进行退火、正火或调质处理,消除锻造过程中产生的内应力,调整金属组织结构,提升锻件的力学性能;***是表面清理与检验,去除锻件表面的氧化皮、油污,通过外观检查、尺寸测量、无损检测(如超声波检测、磁粉检测)等方式,确保锻件无裂纹、夹杂等缺陷,符合质量标准。热模锻借助高温提升金属流动性,天润可制造多规格复杂模锻件,欢迎告知您的产品参数。江苏工业机器人模锻件图片

3、模拟结果显示:锻造过程中金属的温度分布规律与实验结果基本一致;变形速度场分布规律也与实验结果基本一致;在整个过程中,变形过程中出现了材料流动不均匀现象,温度比较大值出现在下模芯和上模芯的连接部位。变形过程中应力应变变化规律与实验结果基本一致;锻造结束后,锻件形状饱满、尺寸准确。4、采用DEFORM-3D软件进行模拟分析,主要分析了成形过程中材料的流动规律、成形载荷、应力应变分布、温度场分布等,通过模拟分析发现:坯料在下模芯和上模芯之间的过渡部位存在比较大流动应力。在成形过程中材料呈现“漏斗形”流动规律;随着锻造温度的升高,材料流动速度增大,比较大应力逐渐降低;随着变形程度的增大,变形温度梯度逐渐增大。 上海采煤机械模锻件生产厂家模锻润滑用石墨或极压润滑剂,减少模具磨损,助力顺利脱模。

在新能源汽车 “轻量化、高安全” 的发展趋势下,铝合金模锻件正逐步替代传统钢制部件,成为底盘、电驱系统的关键选择。新能源汽车的电池包支架、转向节、电机轴等关键部件,既需要具备足够的承载强度以应对碰撞冲击,又要通过减重降低能耗、提升续航里程。铝合金模锻件通过闭式模锻工艺实现近净成形,材料利用率从传统冲压工艺的 60% 提升至 85% 以上,单件重量较钢制件减轻 30%-40%,同时抗拉强度可达 350MPa 以上,满足汽车行业严苛的安全标准。例如,某新能源车企的底盘转向节采用 6061 铝合金模锻件,经 T6 热处理后硬度达到 HB95-110,抗冲击韧性提升 25%,在整车碰撞测试中有效吸收冲击能量,保护电池包安全。此外,模锻件的尺寸精度控制在 ±0.3mm 内,减少了后续机加工量,使生产效率提升 50%,批量生产成本降低 20%-30%。随着新能源汽车渗透率的持续提高,预计 2030 年该领域铝合金模锻件需求将实现年均 9% 以上的增速,推动行业向高精度、规模化方向发展。

闭式模锻的技术要点与优势体现:闭式模锻与开式模锻相对,锻模在合模后形成封闭模膛,坯料在封闭空间内被锻造。这一工艺的技术关键在于精确控制坯料体积与模具型腔尺寸,确保锻造过程中金属合理流动,充满模膛各个部位,同时避免产生过大压力损坏模具。闭式模锻的明显优势是材料利用率高,锻件尺寸精度高,表面质量好,可有效减少后续加工余量,尤其适合生产形状复杂、对精度和性能要求极高的锻件,如航空发动机的叶片、齿轮等。但闭式模锻对模具设计与制造精度要求极高,且对锻造设备的压力控制精度也有严格要求。摩擦压力机实现模锻、切边一体化加工,适配中小型模锻件批量生产,适合您的中小订单需求。

在保证性能的前提下降低成本,是模锻件行业扩大应用的关键,近年来低成本制造技术主要围绕“材料替代、工艺简化、自动化生产”展开。材料替代方面,用“合金钢+表面强化”替代昂贵的钛合金,例如汽车连杆锻件采用40Cr钢经渗氮处理(表面硬度达800HV),性能接近钛合金锻件,成本降低60%;用“复合材料模锻”替代纯金属,如风电叶片根部锻件采用碳纤维增强环氧树脂基复合材料,重量减轻50%,成本降低30%。工艺简化方面,开发“一步成型模锻工艺”,将传统的“制坯-预锻-终锻”三道工序整合为一道,通过优化模膛结构与金属流动路径,使齿轮锻件的生产周期缩短50%;推广“冷温复合锻”,将冷锻的高精度与温锻(温度200-400℃)的低变形抗力结合,使复杂形状锻件的成型力降低40%,模具寿命延长2倍。自动化生产方面,建设“无人化模锻生产线”,通过工业机器人、AGV小车、智能检测设备的联动,实现从坯料上料到成品出库的全流程无人操作,人均产能提升3倍,单位产品能耗降低25%。低成本技术的产业化需解决“性能稳定性”与“批量适配”问题,目前已有20余项技术实现规模化应用,推动模锻件在中端装备领域的普及。多模膛工艺实现复杂形状模锻件精确成型,天润技术成熟,可承接您的异形件订单。虹口区模锻件收费

无锡天润采用精密模锻工艺,通过模具加压实现金属精确塑形,打造高适配性模锻件,欢迎咨询具体产品方案。江苏工业机器人模锻件图片

模锻件的材料选择需根据终端应用场景的性能要求精确匹配,主要分为碳钢、合金钢、不锈钢、铝合金、钛合金及高温合金等类别,不同材料的模锻件在性能与应用上各有侧重。碳钢与低合金钢模锻件因成本较低、工艺成熟,广泛应用于汽车底盘件、传动轴、连杆等大批量生产场景,其抗拉强度通常在 400-800MPa 之间,能满足常规载荷需求;不锈钢模锻件具备优异的抗腐蚀性能,适用于船舶、化工设备等潮湿或腐蚀性环境,如船舶传动轴采用 316L 不锈钢模锻件,可耐受海水腐蚀,使用寿命延长 3 倍;铝合金与钛合金模锻件则凭借轻量化优势,成为航空航天、新能源汽车的理想选择,钛合金模锻件的比强度是钢材的 2 倍,铝合金模锻件重量较钢材减轻 30%-40%,且具备良好的加工成形性。江苏工业机器人模锻件图片

无锡天润模锻制造有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在江苏省等地区的建筑、建材中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,无锡天润模锻制造供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!