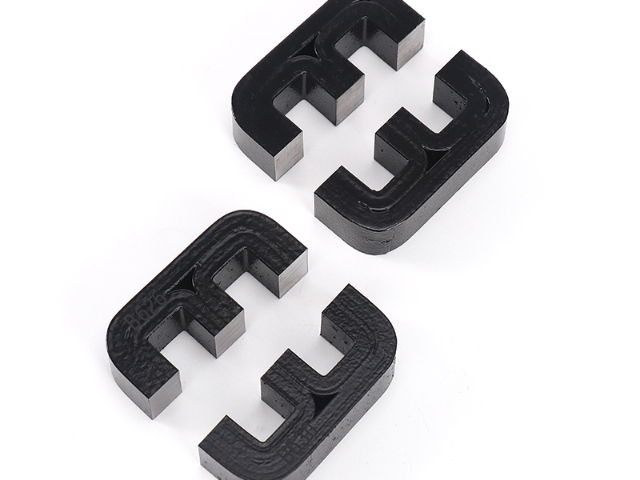

逆变器铁芯的软磁复合材料与硅钢片混合结构,可兼顾高低频性能。铁芯主体采用硅钢片(厚),承担50Hz-500Hz低频磁通;铁芯窗口处嵌入软磁复合材料块(磁导率1000),承担500Hz-5kHz高频磁通,两种材料通过环氧胶粘合,界面气隙≤,确保磁路耦合。混合结构的总损耗比纯硅钢片铁芯低25%(2kHz时),比纯软磁复合材料铁芯低30%(50Hz时),适配宽频逆变器(50Hz-5kHz)。工艺上,软磁复合材料块采用模压成型(压力700MPa),硅钢片采用交错叠装,整体夹紧力9MPa,确保结构稳固。在500W宽频逆变器中应用,输出波形畸变率≤3%,满足精密设备供电需求。 大功率逆变器铁芯多采用多段叠装结构;中国台湾交通运输逆变器均价

逆变器铁芯的运输冲击缓冲设计,需保护铁芯免受剧烈震动损伤。采用三层缓冲结构:内层为EPE珍珠棉(厚度30mm,密度30kg/m³),包裹铁芯形成贴身保护;中层为弹簧减震器(刚度30N/mm,阻尼系数),吸收中高频冲击;外层为蜂窝纸板(厚度20mm),抵御外部挤压。缓冲结构需通过掉落测试(高度自由掉落至水泥地面),掉落后人,铁芯无位移(偏差≤)、无裂纹,电感变化率≤1%。运输过程中,铁芯需固定在运输架上,运输架与车厢之间垫橡胶垫(厚度10mm),进一步减少震动传递,在三级公路上运输1000公里后,铁芯性能无明显变化。 上海逆变器生产企业逆变器铁芯的接地设计需防漏电危害;

10kHz高频逆变器铁芯的铁氧体材料需优化成分与烧结工艺。采用Ni-Zn铁氧体,主成分配比为NiO25%、ZnO18%、Fe₂O₃57%(重量比),通过湿法球磨将颗粒细化至μm-1μm,烧结温度提升至1400℃±5℃,保温8小时,形成致密晶粒结构(气孔率≤),在10kHz频率下磁导率达12000-15000,比普通配比铁氧体高30%。居里温度提升至230℃,120℃工作温度下磁导率下降率≤7%,避免高频发热导致的性能退化。铁芯设计为罐形结构(外径40mm,内径20mm,高度30mm),窗口面积与截面积比,便于绕制多匝高频线圈。在10kHz、500W高频逆变器中应用,铁芯损耗≤180mW/cm³,比硅钢片铁芯低70%,输出波形畸变率≤2%。

逆变器铁芯的软磁复合材料防锈处理,需应对潮湿环境腐蚀。软磁复合材料铁芯成型后,表面喷涂锌镍合金涂层(锌含量85%,镍含量15%),涂层厚度15μm±2μm,通过1000小时盐雾测试(5%NaCl,35℃),锈蚀面积≤1%,比普通镀锌涂层耐腐蚀性提升2倍。涂层表面再涂覆环氧封闭剂(厚度10μm),进一步阻断水分与氧气接触,封闭剂耐温150℃,在高温环境下无开裂、无脱落。在90%RH的潮湿环境中放置5000小时,铁芯表面无明显锈蚀,磁导率变化率≤6%,满足潮湿地区逆变器的长期使用。 逆变器铁芯的叠片错位会导致局部过热!

逆变器铁芯的谐波损耗测试,需模拟实际运行中的多频率叠加工况。测试系统采用可编程电源,注入50Hz基波与3次(150Hz)、5次(250Hz)、7次(350Hz)谐波,总谐波畸变率20%,测量不同谐波含量下的铁芯总损耗。对于冷轧硅钢片铁芯,在3次谐波含量10%时,总损耗比纯基波时增加30%;5次谐波含量8%时,总损耗增加25%,为逆变器谐波把控设计提供数据支撑。测试过程中,铁芯温度维持在25℃±2℃,采用红外热像仪监测热点温度,确保无局部过热,测试数据重复性偏差≤5%,保证结果可靠。通过该测试,可优化铁芯材料选择,如高硅硅钢片在谐波环境下的损耗增幅比普通硅钢片低15%,更适合谐波含量高的工业逆变器。 逆变器铁芯的磁隔离可减少对把控电路干扰;河南车载逆变器厂家现货

逆变器铁芯的维护周期需按规程执行?中国台湾交通运输逆变器均价

逆变器铁芯的聚酰亚胺薄膜新应用可提升高温绝缘性能。并且也是采用厚双向拉伸聚酰亚胺薄膜(耐温等级C级,220℃),替代传统电缆纸,半叠包6层,总绝缘厚度,击穿电压≥60kV/mm,比电缆纸提升2倍。薄膜表面涂覆纳米二氧化硅(粒径20nm),增强与环氧胶的粘结力(剪切强度≥5MPa),避免高温下脱层。在180℃高温逆变器中应用,聚酰亚胺薄膜绝缘的铁芯连续运行5000小时,介损因数≤,绝缘电阻≥200MΩ,比电缆纸绝缘的铁芯寿命延长3倍。 中国台湾交通运输逆变器均价