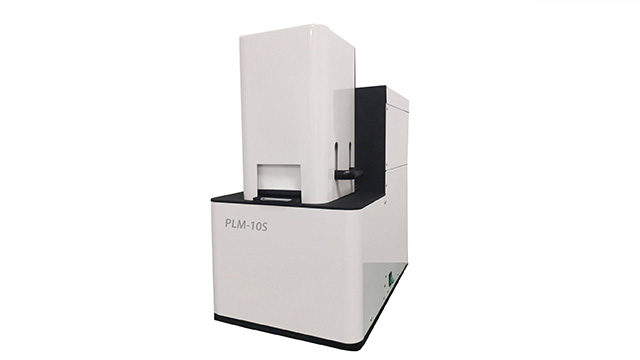

- 品牌

- OEC,千宇光学

- 型号

- PRM-90S

- 类型

- 玻璃制品光学镜片内应力测试设备

成像式内应力测量技术是一种先进的光学检测方法,主要用于评估透明材料内部的应力分布状况。该技术基于光弹性原理,通过偏振光学系统和高分辨率成像设备的组合,能够快速、准确地获取样品全场的应力分布图像。系统工作时,偏振光穿过被测样品后,材料内部的应力会导致光的偏振状态发生改变,这种变化被CCD相机捕获并转化为可视化的应力分布图。相比传统点式测量方法,成像式测量具有非接触、全场测量、高空间分辨率等***优势,测量精度通常可达1nm/cm量级。智能识别应力异常区域。江苏偏振成像式应力仪销售

成像式应力仪通过追踪物体表面在载荷下的细微位移,实现了对全场应变测量,超越了传统点式测量的局限。在TGV样品或玻璃基板的机械性能测试中,无论是进行三点弯曲、拉伸还是热冲击,该技术都能实时生成全场的应变分布云图。这不仅能够直观显示整体的应变集中区域,还能精确量化*大应变值,揭示材料如何将应力从加载点传递至整个结构。这种*面的视角对于验证计算机仿真模型、理解复杂组件在真实工况下的力学行为具有无可替代的价值 。宁波偏振成像式应力仪供应商先进激光偏振法,快速成像测应力。

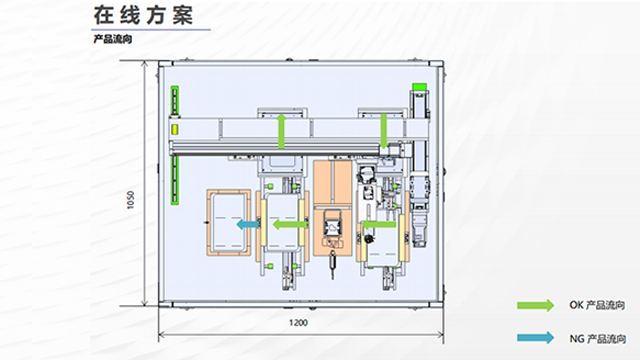

成像式内应力测量在多个行业都有重要应用。在光学元件制造中,它帮助确保镜头、棱镜等产品的光学性能;在显示行业,用于评估保护玻璃和偏光膜的应力状态;在半导体领域,则用于监测晶圆加工过程中的应力变化。特别是在航空航天、医疗器械等精密应用领域,该技术为关键零部件的可靠性提供了重要保障。通过定期的应力监测,企业可以有效预防因应力集中导致的产品失效风险。未来发展趋势方面,成像式内应力测量技术正朝着更高精度、更快速度和更智能化的方向发展。在线检测系统的开发实现了生产过程中的实时监控;多光谱测量技术的应用提升了复杂样品的检测能力;云计算平台的整合则便于数据的集中管理和分析。这些技术进步正在推动成像式内应力测量从单纯的检测工具向智能制造系统的重要组成部分转变,为现代工业的质量控制提供更强大的技术支持。

随着光学镜片向更高性能方向发展,应力双折射测量技术也在不断创新升级。新一代测量系统集成了人工智能算法,能够自动识别应力异常区域并给出优化建议。在镜片镀膜工艺中,该技术可以检测膜层应力对基材的影响,避免因热应力导致的产品失效。此外,应力双折射测量数据还可用于建立镜片应力数据库,为产品寿命预测提供依据。在AR/VR镜片、车载光学系统等新兴应用领域,这项技术正发挥着越来越重要的作用。通过持续优化测量精度和效率,应力双折射测量技术正在推动光学镜片制造向更精密、更可靠的方向发展,为整个行业的质量提升提供了坚实的技术保障。空间分辨率佳,细节呈现清晰。

在现代光学制造领域,应力分布测试已成为保证产品一致性的必要手段。随着光学元件向更高精度、更复杂结构发展,传统的抽样检测方式已无法满足质量要求。先进的应力分布测试系统采用全场测量技术,能够在短时间内获取整个元件表面的应力数据,测量精度可达纳米级。这些数据不仅用于判定产品是否合格,更能反馈指导生产工艺的优化调整。例如在光学玻璃的模压成型过程中,通过分析不同工艺参数下的应力分布特征,可以找到适合的温度曲线和压力参数,从而明显降低产品的应力水平,提高批次稳定性。重复测量精度高,数据可靠稳定。常州光学镜片成像式应力仪零售

成像式应力仪适用于检测蓝宝石、陶瓷等硬脆材料的加工应力,防止微裂纹扩展。江苏偏振成像式应力仪销售

应力是材料内部由于外力作用或温度变化等因素而产生的抵抗变形的内力,反映了物体在受力状态下单位面积上的分布力。在工程和材料科学中,应力分析至关重要,因为它直接影响结构的强度、刚度和耐久性。应力通常分为拉应力、压应力和剪应力三种基本类型,其大小和方向决定了材料是否会屈服、断裂或发生塑性变形。例如,在桥梁、建筑或机械部件设计中,精确计算应力分布可以避免因局部过载而导致的失效。同时,残余应力也是制造工艺(如焊接、铸造或热处理)中需要重点控制的参数,不合理的残余应力可能导致零件变形或早期疲劳损坏。江苏偏振成像式应力仪销售

千宇光学专注于偏振光学应用、光学解析、光电探测器和光学检测仪器的研发与制造。主要事业涵盖光电材料、光学显示、半导体、薄膜橡塑、印刷涂料等行业。 产品覆盖LCD、OLED、VR、AR等上中下游各段光学测试需求,并于国内率先研发相位差测试仪打破国外设备垄断,目前已广泛应用于全国光学头部品牌及其制造商

千宇光学研发中心由光学博士团队组成,掌握自主的光学检测技术, 测试结果可溯源至国家计量标准。与国家计量院、华中科技大学、东南大学、同济大学等高校建立产学研深度合作。千宇以提供高价值产品及服务为发展原动力, 通过持续输出高速度、高精度、高稳定的光学检测技术,优化产品品质,成为精密光学产业有价值的合作伙伴。

- 深圳光学镜片成像式应力仪哪家好 2025-12-24

- 江苏偏振成像式应力仪销售 2025-12-24

- 温州lens内应力偏振成像式应力仪报价 2025-12-24

- 上海光学镜片成像式应力仪报价 2025-12-24

- 温州玻璃制品成像式应力仪价格 2025-12-23

- 广东玻璃制品成像式应力仪零售 2025-12-23

- 青岛应力双折射测量成像式应力仪销售 2025-12-23

- 东营偏光成像式应力仪报价 2025-12-23

- 上海应力双折射测量成像式应力仪生产厂家 2025-12-23

- 惠州偏光成像式应力仪报价 2025-12-22

- 河南应力双折射测量成像式应力仪销售 2025-12-22

- 湖北应力双折射测量成像式应力仪零售 2025-12-22