铁芯的加工过程涉及多个精密环节,每个步骤的工艺把控直接影响最终产品的性能。首先是材料裁剪,硅钢片需根据设计尺寸进行精细切割(此处用“符合设计尺寸的切割”替代违禁词),切割方式包括冲剪、激光切割等,切割过程中需避免材料边缘产生毛刺或变形,否则会影响叠片的贴合度。随后是叠压工序,将裁剪好的硅钢片按预定方式叠加,通过螺栓、铆钉或焊接等方式固定,叠压时需控制好压力,确保片与片之间紧密贴合,减少空气间隙带来的磁阻增加。部分铁芯在叠压后还会进行退火处理,将铁芯加热至特定温度并保温一段时间,再缓慢冷却,以消除加工过程中产生的内应力,恢复材料的磁性能。表面处理也是重要环节,除了硅钢片本身的绝缘涂层,部分铁芯还会进行防锈处理,如喷涂防锈漆、镀锌等,以适应不同的工作环境。加工过程中,每道工序都会进行抽样检测,包括叠片的厚度公差、铁芯的尺寸精度、绝缘涂层的附着力等,确保产品符合设计标准。 铁芯在交变磁场中会产生涡流,因此片间必须进行绝缘处理以减少发热。乌鲁木齐O型铁芯厂家

铁芯的磁性能与材料的晶粒取向和晶粒大小有关。取向硅钢通过二次再结晶退火形成的高斯织构,使其绝大多数晶粒的易磁化轴都沿轧制方向排列,从而在该方向上获得非常突出的磁性能。而无取向硅钢的晶粒取向是随机的,其磁性能在各个方向上则相对均匀。铁芯在磁控管中用于产生强大的恒定磁场,该磁场与高频电场相互作用,使电子云旋转,从而产生微波振荡。磁控管中的铁芯通常是永磁体,或者是由直流励磁的电磁铁,其产生的磁场强度和均匀性对磁控管的输出功率和效率起着决定性的作用。 镇江阶梯型铁芯厂家我们重视铁芯生产中的环保要求,积极推行绿色制造理念。

铁芯的退火处理是一道重要的热处理工序。在冷轧加工后,硅钢片内部会存在晶格畸变和残余应力,这会影响其磁学性能。通过把控退火温度、时间和气氛,可以使硅钢片的晶粒发生再结晶和长大,去除内应力,从而改善其磁导率,降低磁滞损耗。退火工艺的把控,是获得具有良好软磁性能铁芯材料的关键步骤之一。大型电力变压器的铁芯,体积和重量都十分可观。其运输和安装都需要专门的方案。在叠装过程中,要确保每一层硅钢片接缝的错开,以减小磁阻。铁芯的夹紧和接地也需要特别注意,既要保证铁芯结构的紧固,防止运行中的松动和噪音,又要确保铁芯只有一点可靠接地,避免多点接地形成环流而导致局部过热。这些细节的处理,体现了工程实践中的严谨性。

铁芯作为电磁设备中的重点部件,其材料选择直接关联设备的运行状态。目前主流的铁芯材质以硅钢片为主,这种材料通过在纯铁中加入一定比例的硅元素,形成具有特定磁性能的合金。硅的加入能够改变铁的晶体结构,减少磁滞现象带来的能量消耗,同时提升材料的电阻率,抑制电流通过时产生的涡流效应。硅钢片的厚度通常在毫米至毫米之间,不同厚度的选择取决于设备的工作频率——频率较高的场景多采用较薄的硅钢片,以进一步降低涡流带来的影响。除硅钢片外,部分特殊场景会选用坡莫合金、铁氧体等材料制作铁芯,坡莫合金具有极高的磁导率,适用于精度要求较高的小型电磁元件,而铁氧体则凭借良好的高频特性和成本优势,广泛应用于电子设备中的小型变压器和电感器。这些材料在加工前都会经过严格的成分检测,确保其磁性能、机械强度等指标符合设备运行的基础要求。 公司建立了完善的质量追溯体系,每一片铁芯的来源都可查询。

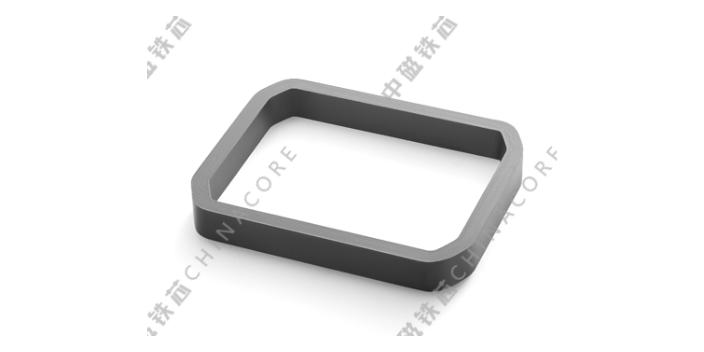

电感元件是电子电路中常用的无源元件,用于滤波、储能、限流、耦合等,其重点部件是铁芯,铁芯的性能直接影响电感元件的电感值、Q值、饱和电流等参数。电感元件用铁芯的材质选择丰富,包括硅钢片、铁氧体、非晶合金、纳米晶合金、粉末冶金铁芯等,不同材质适用于不同的应用场景。功率电感通常采用硅钢片、铁粉芯或铁硅铝芯,这些材质的饱和电流大,能够承受大电流;高频电感多采用铁氧体或非晶合金芯,磁滞损耗和涡流损耗小,适用于高频场景;精密电感则会采用坡莫合金芯,磁导率高,电感值稳定性好。电感元件用铁芯的结构分为带气隙和不带气隙两种,带气隙铁芯能够提升饱和电流,避免电感值在大电流下急剧下降,气隙的大小根据饱和电流要求设计;不带气隙铁芯的电感值高,但饱和电流较小,适用于小电流场景。电感铁芯的形状多样,包括环形、E形、I形、U形等,环形铁芯的磁路闭合性好,漏磁损耗小,电感值稳定性高;E形和U形铁芯便于绕组缠绕和装配,适用于批量生产。电感元件的电感值与铁芯的磁导率、截面积、长度、线圈匝数等参数相关,磁导率越高、截面积越大、匝数越多、长度越短,电感值越大。在设计过程中,会根据电路的工作频率、电流大小、电感值要求等因素。 定制化铁芯服务能够满足客户对特殊形状与尺寸的个性化需求。镇江阶梯型铁芯厂家

铁芯的磁通密度分布均匀,确保了电磁器件工作的可靠性。乌鲁木齐O型铁芯厂家

铁芯在长期运行过程中会出现老化现象,表现为磁性能下降、损耗增加、噪音增大、绝缘性能降低等,若不及时维护,可能导致设备故障。铁芯老化的主要原因包括:长期高温运行导致绝缘涂层老化、脱落,叠片间绝缘失效,涡流损耗增加;环境湿度大或腐蚀性气体导致铁芯锈蚀,锈蚀产物会增加磁阻,影响磁场传导;长期振动导致叠片松动,接缝处空气间隙增大,磁路不顺畅;材料本身的疲劳老化,如硅钢片的晶体结构随使用时间推移逐渐无序,磁导率下降。针对铁芯老化,需制定定期维护计划:日常维护(每月1次)包括检查铁芯表面是否有锈蚀、涂层脱落,测量设备运行温度,若温度超过设计值10℃以上,需排查是否存在老化问题;定期检测(每6-12个月1次)包括测量铁芯的磁性能(如磁导率、损耗)、绝缘电阻,通过对比初始数据判断老化程度;深度维护(每3-5年1次)适用于高功率或关键设备,需拆解铁芯,清理表面锈蚀和灰尘,更换老化的绝缘涂层或垫片,重新进行叠压固定,必要时进行退火处理,恢复磁性能。维护过程中需注意安全,如高压设备的铁芯需先断电放电,避免触电风险;精密设备的铁芯拆解需使用特需工具,防止机械损伤。对于老化严重。 乌鲁木齐O型铁芯厂家