- 品牌

- 凡亿

- 型号

- 凡亿电路

- 表面工艺

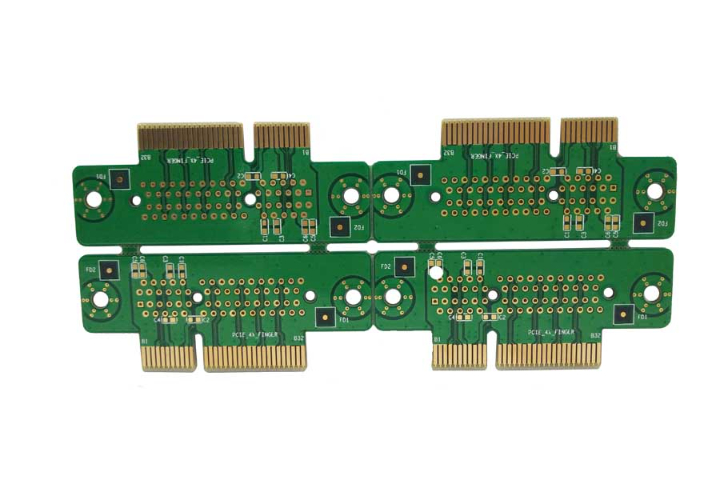

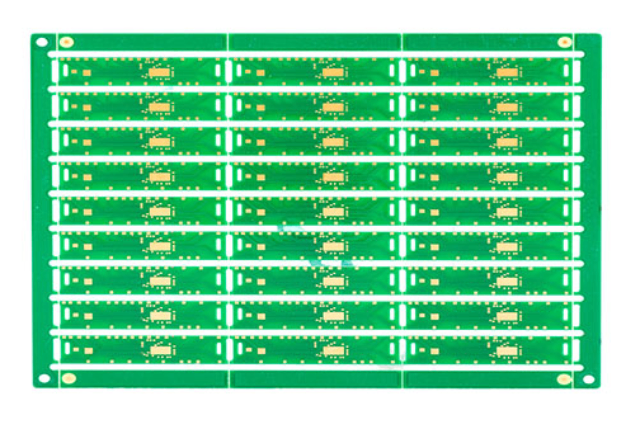

- 喷锡板,防氧化板,沉金板,上松香板,全板电金板,插头镀金板

- 基材类型

- 刚挠结合线路板,刚性线路板,挠性线路板

- 基材材质

- 有机树脂类覆铜板,金属基覆铜板,陶瓷基覆铜板,多层板用材料,特殊基板,屏蔽版

- 层数

- 多层,单面,双面

- 绝缘树脂

- 酚醛树脂,氰酸酯树脂(CE),环氧树脂(EP),聚苯醚树脂(PPO),聚酰亚胺树脂(PI),聚酯树脂(PET),聚四氟乙烯树脂PTFE,双马来酰亚胺三嗪树脂BT

- 增强材料

- 纸基,复合基,无纺布基,玻纤布基,合成纤维基

- 阻燃特性

- VO板,V1板,V2板,HB板

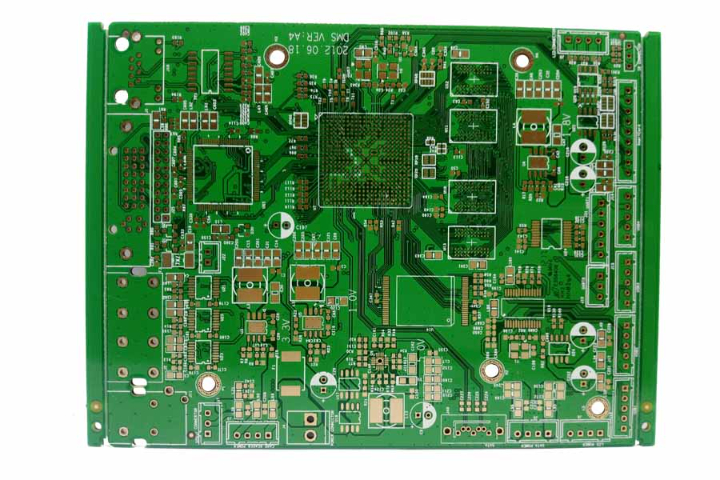

自动化组装前的成型与终检验:根据客户要求,电路板生产需要进行外形加工,如数控铣床(锣板)切割出异形轮廓,或采用V-CUT进行分板预切割。冲压成型也是一种高效的外形加工方式。成型后的电路板需要进行细致的终外观检验,检查内容包括但不限于:表面是否有划伤、污染,阻焊与字符是否完好,焊盘与孔位是否准确,外形尺寸是否符合公差要求。在高标准的电路板生产中,这一环节往往结合自动光学检测与人工抽检进行。检验合格的产品经过清洁、真空包装后,方可入库或发货,以确保其在运输和储存过程中不受潮、不氧化。电路测试适用于小批量、高复杂度的电路板生产。穿戴设备电路板生产阻抗控制

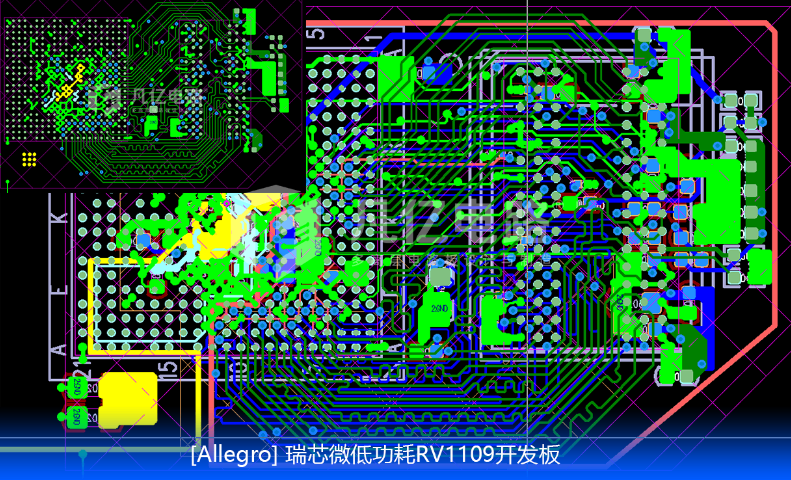

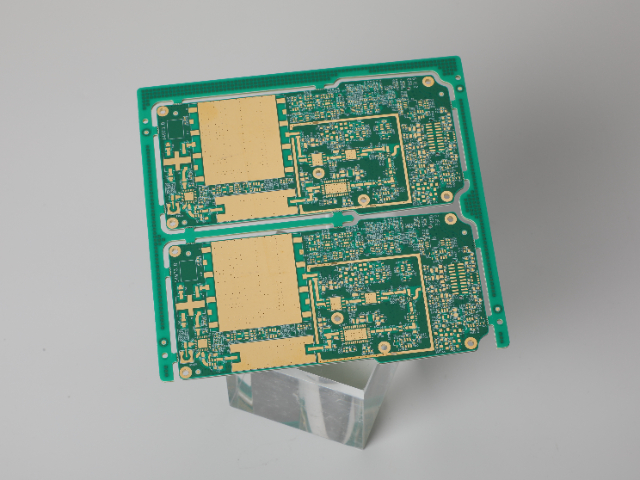

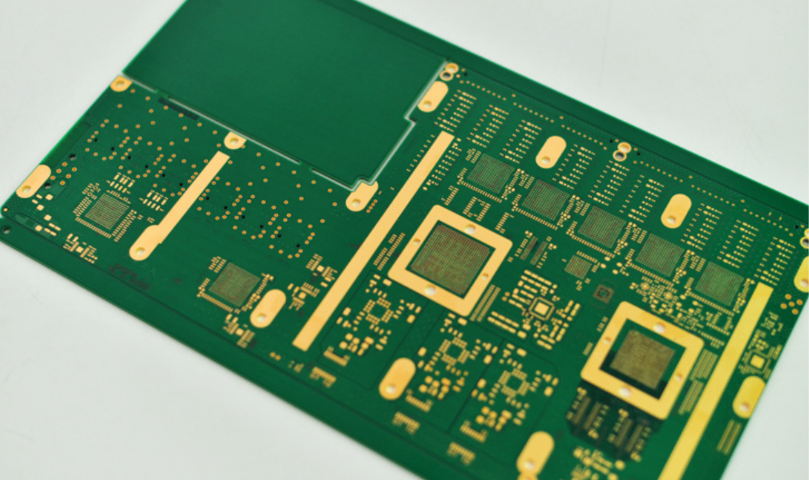

多层板层压成型技术:将多个蚀刻好的内层芯板与半固化片(Prepreg)通过精密叠合,在高温高压下压制成一个整体,是多层电路板生产的关键步骤。层压工艺需要精确控制升温速率、压力曲线和真空度,以确保树脂充分流动填充线路间隙,同时排除层间气泡。不同的电路板生产需求对应不同的压合程式,例如高TG材料需要更高的固化温度。层压后的板件需要经过X射线打靶机进行靶标对位检查,确保各层间互连精度。这一环节的工艺稳定性,对电路板生产的整体尺寸稳定性、层间结合力及后续钻孔对位精度有着决定性影响。无锡金属芯电路板生产运用仿真软件辅助优化电路板生产中的电镀均匀性设计。

材料准备与来料检验:电路板生产的起始点在于严格的物料管控。覆铜板、半固化片、化学药水、干膜、油墨等所有原材料在入库前均需经过系统的检验,确保其型号、规格及性能参数完全符合生产要求。例如,覆铜板的厚度、铜箔粗糙度、介电常数;半固化片的树脂含量与流动度;化学药水的有效成分浓度等,都是影响电路板生产质量的关键变量。对于高频高速等特殊应用的电路板生产,更需对材料的损耗因子(Df)、介电常数(Dk)稳定性进行精密测量。建立可靠的供应商管理和批次追溯体系,是保障电路板生产源头质量稳定的基石。

黑化/棕化氧化处理工艺:在内层芯板压合之前,需要对铜线路表面进行氧化处理,生成一层致密均匀的有机金属氧化物层(俗称黑化或棕化层)。这层氧化物主要起到两个作用:一是增加铜面与半固化片树脂的接触面积和化学键合力,增强层间结合力;二是防止压合高温下铜面被再次氧化而影响结合强度。在电路板生产中,黑化/棕化的药水控制、膜厚与结晶形态的监控至关重要,处理不当可能导致压合后分层或内层短路,直接影响多层板的可靠性。化学镍钯金工艺为高可靠性要求的电路板生产提供选择。

电气测试之针床夹具制作:针对定型且大批量生产的电路板,制作的针床测试夹具是实现高效、低成本测试的比较好途径。夹具制作需根据测试点位置,在环氧树脂或复合材料基板上精密安装数千乃至上万个弹簧探针。在电路板生产中,夹具的精度、探针的接触力与寿命都至关重要。质量的夹具不仅能准确检测故障,还能通过多点同步测试极大提升测试吞吐量,是保障大规模电路板生产质量与效率的装备。终清洗与干燥工艺:所有加工工序完成后,电路板表面可能残留有微尘、离子污染物或水渍,必须进行终清洗。通常采用去离子水高压喷淋、毛刷清洗结合纯水漂洗的方式。清洗后的彻底干燥同样关键,一般采用热风烘干或红外烘干,确保板内孔隙和缝隙中无水分残留。在及高可靠性要求的电路板生产中,洁净度与低离子污染水平是客户的重要指标,直接影响产品的长期可靠性。化学沉铜为电路板生产中的孔金属化奠定基础。陕西电路板生产定制

真空层压技术能有效避免电路板生产中层间气泡的产生。穿戴设备电路板生产阻抗控制

层压后板材的尺寸稳定性处理:多层板在经历高温高压层压后,内部应力会发生变化,导致板材尺寸在后续加工中持续微变(俗称“涨缩”)。为了稳定尺寸,压合后的板子通常需要经过“烘板”工序,即在特定温度下烘烤数小时,加速应力释放。烘烤的温度与时间曲线需要根据板材类型、厚度和层数进行优化。经过稳定性处理的板子,其后续钻孔和图形转移的对位精度将提高,是保障高阶电路板生产精度的必要预处理。选择性化锡工艺:在某些混合技术电路板(如同时含有SMT和压接连接器)的生产中,可能需要对压接孔区域进行化学沉锡,而其他区域采用不同的表面处理(如ENIG)。这需要采用精密的局部选择性化锡设备,通过点喷或遮挡技术,将药水作用于目标区域。该工艺避免了锡材进入压接孔影响连接可靠性,同时满足了其他区域的焊接需求,体现了电路板生产中表面处理工艺的定制化能力。穿戴设备电路板生产阻抗控制

深圳市凡亿电路科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在广东省等地区的电子元器件中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来深圳市凡亿电路科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

质量是电路板生产业务的立身之本。建立完善的质量管控体系,需要从原材料入库检验开始,贯穿CAM处理、压合、钻孔、电镀、图形转移、阻焊、表面处理、成型、电测、好终检验等全流程。采用SPC统计过程控制工具,对关键工艺参数进行实时监控与预警。配备AOI、测试测试、阻抗测试、X-ray等先进检测设备,确保出货产品零缺陷。将质量数据与客户共享,建立透明的质量追溯机制,是电路板生产业务赢得客户深度信任、承接高级订单的重要保障。电镀铜工艺确保电路板生产的导电线路厚度与均匀性。嘉兴电路板生产打样热风整平后的锡面结晶形态观察:喷锡后锡面的微观结晶形态直接影响其焊接性能和储存寿命。理想状态是形成光亮、致密、均匀的晶...

- 南京新手电路板生产 2026-02-26

- 高TG电路板生产订制价格 2026-02-26

- 湖北高TG电路板生产 2026-02-26

- 陶瓷基板电路板生产规则 2026-02-26

- 北京工业控制电路板生产 2026-01-30

- 杭州穿戴设备电路板生产 2026-01-30

- 医疗设备电路板生产规则 2026-01-30

- 河南网络通信板电路板生产 2026-01-19

- 专业电路板生产收费 2026-01-19

- 南京电路板生产抗干扰 2026-01-19

- 温州电路板生产厂家 2026-01-14

- 绍兴柔性电路板生产 2026-01-14

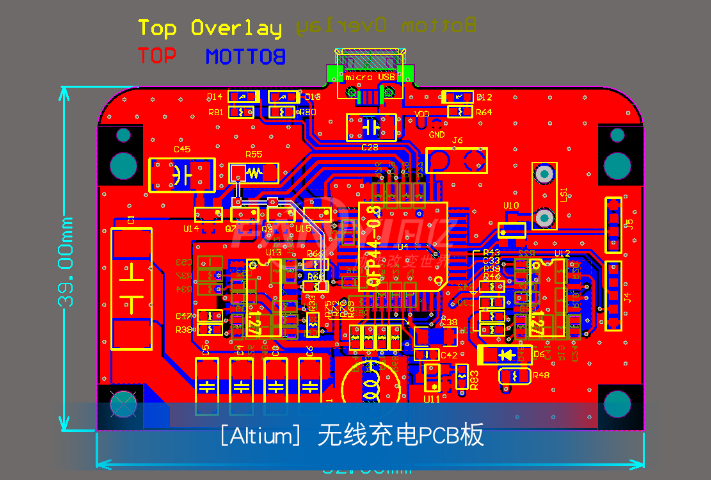

- 穿戴设备电路板生产阻抗控制 2026-01-14

- 穿戴设备电路板生产收费 2026-01-14

- 浙江计算机主板电路板生产 2026-01-14

- 小型化电路板生产解决方案 2026-01-14

- 高TG电路板生产订制价格 02-26

- 湖北高TG电路板生产 02-26

- 陶瓷基板电路板生产规则 02-26

- 北京工业控制电路板生产 01-30

- 杭州穿戴设备电路板生产 01-30

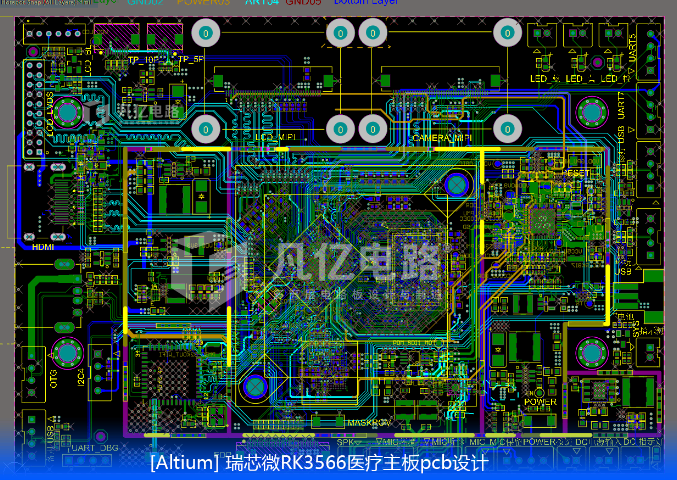

- 医疗设备电路板生产规则 01-30

- 成都PCB设计代工 01-30

- 广州PCB设计抗干扰 01-30

- 兰州PCB设计质量要求 01-30

- 浙江海思PCB设计 01-26