- 品牌

- 亚葵,江苏亚葵

- 型号

- 001

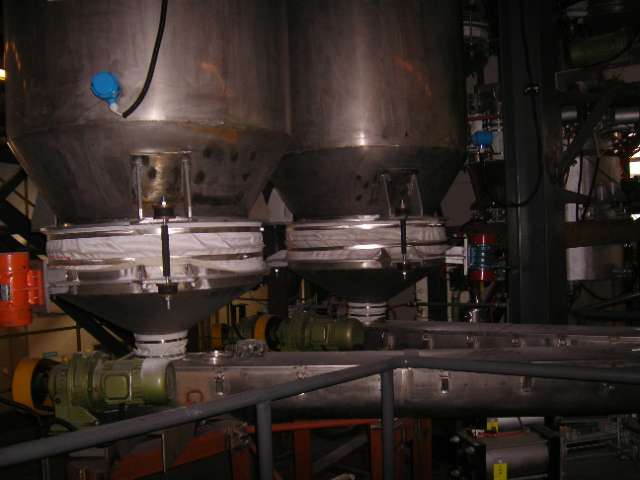

添加剂定量加料产品通过精确控量与高效输送的双重优势,帮助企业实现添加剂的高效利用,降低生产成本。精确的投料控制可避免因过量添加导致的原料浪费,尤其对于价格较高的特种添加剂,能有效减少不必要的成本支出,提升原料利用率。产品采用耐用性强的中心部件与优化的结构设计,运行稳定可靠,故障率低,减少了设备维护保养的频率和成本,延长了设备的使用寿命。同时,自动化加料方式减少了人工投入,降低了人力成本,且避免了人工操作可能带来的安全隐患,间接为企业节约了管理成本。从长期使用来看,产品能帮助企业实现精益生产,提升整体运营效益。针对不同组分物料特性定制输送方案,固体、液体、膏状组分均能稳定高效加料。吉林滑石粉定量加料推荐

震动给料定量加料系统凭借柔性震动输送方式,具备出色的特殊物料适配能力,可安全高效处理多种传统输送方式难以应对的物料。对于易碎性物料(如玻璃颗粒、陶瓷粉末),系统通过低幅震动实现平缓输送,减少物料在输送过程中的碰撞破碎,降低物料损耗;对于易吸潮结块的物料(如尿素颗粒、磷酸盐粉末),震动作用能有效打散结块物料,配合输送槽内壁的防黏涂层,避免物料黏附堵塞,确保输送顺畅;对于易燃易爆物料(如硫磺粉、煤粉),系统采用防爆型震动电机与静电消除装置,消除震动过程中可能产生的静电火花,满足安全生产要求;对于高温物料(如水泥熟料、金属矿渣),选用耐高温材质制作输送槽与震动部件,耐受温度可达300℃以上,适配高温生产场景。无论是化工、冶金领域的特殊工业物料,还是食品、医药领域的洁净物料,该系统都能通过定制化震动参数与结构设计,提供适配的定量加料解决方案。浙江磷酸铁定量加料价格智能协调各组分加料速率,避免组分投放时差导致的反应失衡,保障产物均一性。

反应釜定量加料系统采用节能化设计理念,在保障性能的同时,限度降低设备的能耗与运行成本。系统搭载高效节能的驱动装置与智能节能算法,根据加料量与物料特性自动调节运行功率,避免了传统设备恒功率运行造成的能源浪费,相比传统加料方式,能耗明显降低。在结构设计上,系统采用模块化组装方式,不仅安装便捷,还能根据企业的生产规模与工艺需求,灵活增减加料单元,实现按需配置,降低了初期设备投入成本。设备的关键部件采用品质高的耐磨、耐腐蚀材质制造,使用寿命长,维护频率低,大幅减少了设备的维护成本与停机损失。此外,系统的高效加料设计缩短了生产周期,提升了单位时间的产能,结合精确的计量控制减少了原料浪费,从多个维度降低了企业的综合运行成本,为企业创造更大的经济效益。

螺旋定量加料系统在结构设计与部件选型上,充分考虑长期连续生产的稳定性需求,大幅降低设备故障风险。螺旋轴采用强度高的合金材料制造,经过精密加工与热处理工艺,提升轴体刚性与耐磨性,可承受长期高负载运行而不易变形;轴承与传动部件选用工业级高可靠性产品,配备完善的润滑系统,减少机械磨损,延长使用寿命,降低维护频率。在运行保护方面,系统具备多重安全防护功能,当螺旋腔内出现物料堵塞导致负载过高时,扭矩传感器会实时反馈信号,系统自动停机并发出报警,避免电机过载损坏;同时,料斗配备物料液位传感器,当物料存量过低时,及时提醒补料,防止空转导致的计量偏差。在化肥生产、塑料挤出、生物质能源等需要24小时连续运行的行业中,该系统凭借稳定的螺旋结构与可靠的保护机制,能持续保持高效运行状态,减少计划外停机时间,提升整体生产效率。可减少 23% 原料浪费,提升 15% 产品合格率,直接为企业优化成本、增强市场竞争力。

震动给料定量加料系统在设计上注重节能降耗,通过优化结构与运行方式,为企业降低长期运营成本。系统中心部件震动电机采用高效节能设计,相比传统螺旋输送或皮带输送设备,能耗降低30%以上,尤其在长时间连续运行场景中,节能效果更为明显;同时,震动输送方式无复杂传动部件,机械摩擦小,减少了设备运行过程中的能量损耗。在物料损耗方面,震动输送槽采用全封闭或半封闭设计,配合合理的出料结构,减少物料在输送过程中的洒落与挥发,物料利用率提升5%-10%,间接降低原料成本。此外,系统运行过程中噪音低(噪音值低于70分贝),无需额外安装降噪设备,减少辅助设施投入;且震动部件磨损小,使用寿命长,维护周期长,进一步降低设备维护成本。长期来看,节能低耗的特性可帮助企业明显减少能源与物料消耗,降低整体生产运营成本,提升市场竞争力。支持 3-12 种组分同步定量加料,各组分计量精度,配比精确无偏差。陕西电池粉定量加料厂家

自动化加料设计减少人工干预,提升效率的同时降低操作风险。吉林滑石粉定量加料推荐

反应釜定量加料系统深度融合智能化技术,具备强大的联动控制能力,可与反应釜的搅拌系统、温控系统、压力控制系统等实现无缝对接,形成完整的自动化生产闭环。系统搭载先进的PLC控制系统与触摸屏操作界面,操作人员只需在界面上设定加料量、加料速度、加料时间等参数,系统即可自动完成原料的定量输送与精确加料,全程无需人工值守,大幅减少了人为操作误差。通过与工厂MES系统的互联互通,系统可接收生产计划指令,自动调度加料任务,实时反馈加料进度与计量数据,实现生产过程的智能化管控与数据化追溯。在连续生产模式下,系统能够根据反应釜内的实时工况数据,动态调整加料策略,确保反应过程始终处于好的状态,不仅提升了生产效率,还能有效优化原料利用率,降低生产成本,助力企业实现智能化生产升级。吉林滑石粉定量加料推荐

江苏亚葵智能装备有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在江苏省等地区的化工中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来江苏亚葵智能装备供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

多组分定量加料系统专为多物料同时投加场景设计,通过分布式控制架构与协同算法,实现多组分物料的同步精确输送。系统可同时接入8-16路单独加料单元,每路单元均配备单独的高精度计量模块与驱动系统,支持不同物料的差异化参数设置。基于动态协调控制技术,系统能根据各组分物料的物理特性(如密度、流动性)与工艺配比要求,自动调节每路单元的输送速度与启停时序,确保多组分物料按预设比例同步到达混合节点,避免因物料输送时差导致的配比偏差。在高分子材料复合、复合肥生产等需多组分精确配比的场景中,该系统通过“总流量监控+单组分校准”的双重控制逻辑,实时修正各组分的投加量偏差,使混合物料的组分精度始终保持稳定,为产品性能...

- 新疆气流输送定量加料直销 2025-12-31

- 江西碳酸钙定量加料多少钱 2025-12-30

- 中国澳门多组分定量加料厂家 2025-12-30

- 中国澳门电池粉定量加料源头厂家 2025-12-29

- 河北塑料助剂定量加料价格 2025-12-28

- 宁夏自动控制定量加料供应商 2025-12-28

- 新疆管链定量加料价格 2025-12-27

- 北京SEED粉定量加料价格 2025-12-26

- 上海电池粉定量加料工厂 2025-12-25

- 江西皮带定量加料直销 2025-12-25

- 福建螺旋定量加料直销 2025-12-23

- 北京VC定量加料推荐 2025-12-23

- 北京分子筛定量加料推荐 2025-12-23

- 河南自动控制定量加料多少钱 2025-12-22

- 河北自动控制定量加料直销 2025-12-22

- 宁夏碳酸锂定量加料价格 2025-12-22

- 海南分级磷酸铁生产线工厂 01-01

- 海南赤藓糖醇食品药品输送生产线源头厂家 01-01

- 贵州喷码打印机SAP包装机多少钱 01-01

- 陕西高冷混机组集中供料系统源头厂家 01-01

- 中国澳门熟化仓食品药品输送生产线直销 01-01

- 云南漂珠阻尼板配料生产线厂家 01-01

- 中国澳门磁粉阻尼板配料生产线工厂 01-01

- 青海塑料助剂定量加料工厂 01-01

- 山西负压输送阻尼板配料生产线 12-31

- 新疆气流输送定量加料直销 12-31