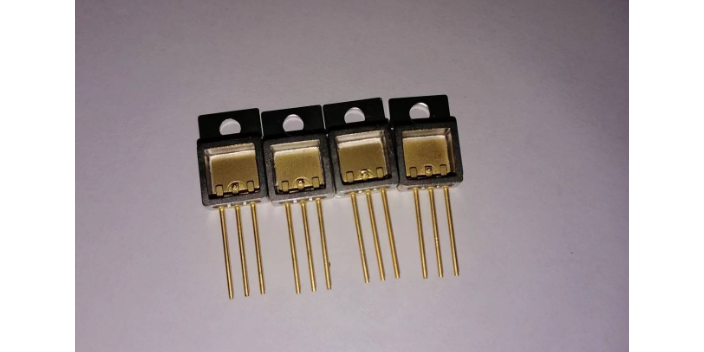

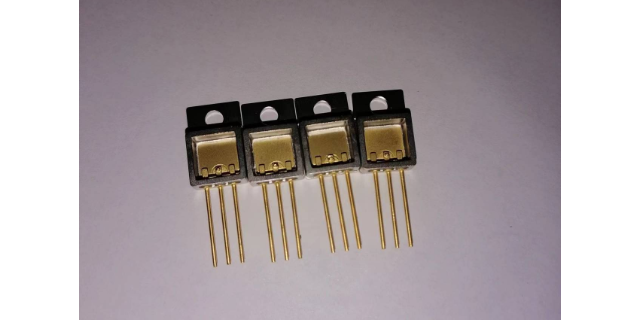

盖板镀金的性能优势与重心价值相较于镀银、镀镍等传统表面处理工艺,盖板镀金具备更突出的综合性能。首先,金的抗氧化性极强,即使在高温、高湿度或腐蚀性气体环境中,仍能保持表面光洁,避免基材氧化生锈;其次,金的低接触电阻特性可确保电流高效传输,减少能源损耗,这对新能源汽车充电桩、高频通信设备等大功率场景至关...

- 品牌

- 深圳市同远表面处理有限公司

- 型号

- 电子元器件镀金

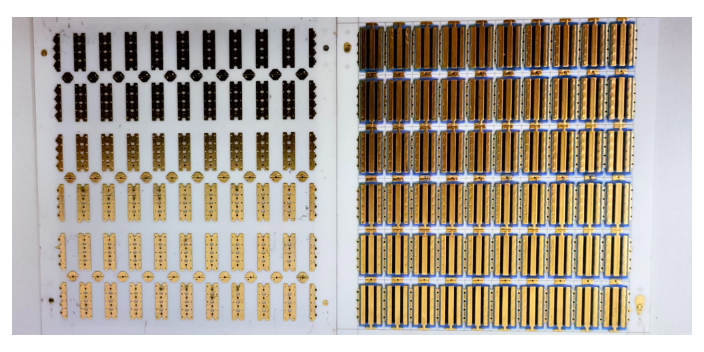

《电子元器件镀金工艺及行业发展趋势》:该报告多角度阐述了电子元器件镀金工艺,涵盖化学镀金和电镀金两种主要形式,详细分析了镀金过程中各参数对镀层质量的影响,以及镀后处理的重要性。在应用方面,介绍了镀金工艺在连接器、触点等元器件中的广泛应用。行业趋势上,着重探讨了绿色环保、自动化智能化、精细化等发展方向,对了解镀金工艺整体发展脉络极具价值。

《电子元器件镀金:提高导电性与抗腐蚀性的双重保障》:此报告深入解析电子元器件镀金,明确镀金目的,如明显提升导电性能,降低接触电阻,增强抗腐蚀能力,延长元器件使用寿命。报告详细介绍了纯金镀层、金合金镀层等多种镀金种类及其特点,还阐述了从清洗、除油到电镀、后处理的完整工艺流程,以及在众多电子领域的应用,对深入了解镀金技术细节很有帮助。 医疗电子设备对可靠性要求极高,电子元器件镀金可杜绝锈蚀风险,确保诊疗数据精细。。福建氧化铝电子元器件镀金电镀线

电子元器件镀金层厚度不足的系统性解决方案针对镀金层厚度不足问题,需从工艺管控、设备维护、前处理优化等全流程入手,结合深圳市同远表面处理有限公司的实战经验,形成可落地的系统性解决策略,确保镀层厚度精细达标。一、工艺参数精细管控与动态调整建立参数基准库与实时监控:根据不同元器件类型,建立标准化参数表,明确电流密度、镀液温度)、电镀时间的基准值,通过 ERP 系统实时采集参数数据,一旦偏离阈值立即触发警报,避免人工监控滞后。二、前处理工艺升级与质量核验定制化前处理方案:针对不同基材优化前处理流程,如黄铜基材增加 “超声波除油 + 酸性活化” 双工序,彻底清理表面氧化层与油污;铝合金基材强化锌酸盐处理,确保形成均匀锌过渡层,提升镀层附着力与沉积均匀性,从源头避免局部 “薄区”。前处理质量全检:通过金相显微镜抽检基材表面状态,要求表面粗糙度 Ra≤0.2μm、无氧化斑点,对不合格基材立即返工,杜绝因前处理缺陷导致的厚度问题。三、设备维护与监测体系完善 ,设备定期校准与维护,引入闭环控制技术。四、人员培训与流程标准化;专业技能培训:定期组织操作人员学习工艺参数原理、设备操作规范,考核通过后方可上岗,避免因操作失误安徽高可靠电子元器件镀金加工医疗电子元件镀金,满足生物相容性与耐消毒要求。

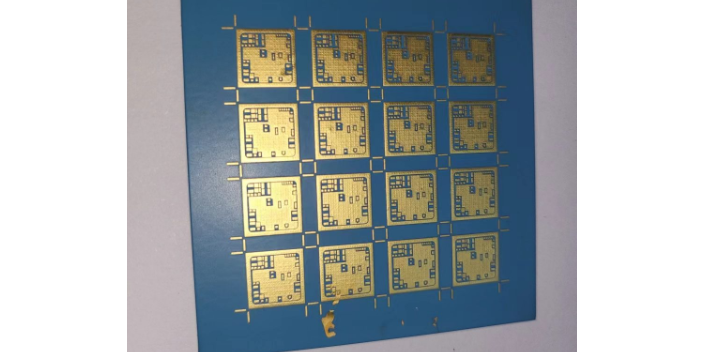

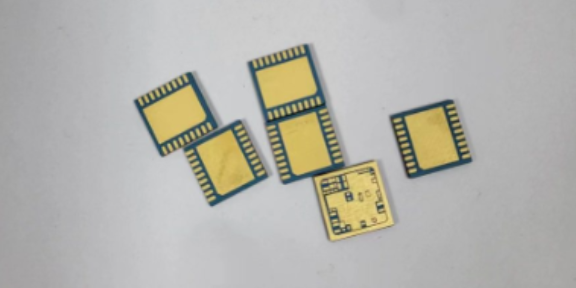

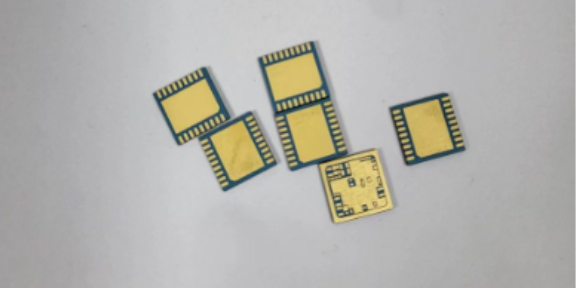

陶瓷片镀金的质量直接影响电子元件的性能与可靠性,因此需建立全流程质量控制体系,涵盖工艺参数管控与成品检测两大环节。在工艺环节,预处理阶段需严格控制喷砂粒度(通常为800-1200目),确保陶瓷表面粗糙度Ra在0.2-0.5微米,若粗糙度不足,会导致金层结合力下降,后期易出现脱落问题;化学镀镍过渡层厚度需控制在2-5微米,过薄则无法有效衔接陶瓷与金层,过厚会增加元件整体重量。镀金过程中,电流密度需维持在0.5-1.5A/dm²,过高会导致金层结晶粗糙、孔隙率升高,过低则会延长生产周期并影响金层均匀性。行业标准要求镀金陶瓷片的金层纯度不低于99.95%,孔隙率每平方厘米不超过2个,可通过X射线荧光光谱仪检测纯度,采用金相显微镜观察孔隙情况。成品检测还需包含耐温性与抗振动测试:将镀金陶瓷片置于150℃高温环境中持续1000小时,冷却后检测金层电阻变化率需小于5%;经过10-500Hz的振动测试后,金层无脱落、裂纹等缺陷。只有满足这些严格标准,镀金陶瓷片才能应用于高级电子设备。

电子元器件镀金常见失效问题及解决策略电子元器件镀金过程中,易出现镀层脱落、真孔、变色等失效问题,深圳市同远表面处理有限公司通过工艺优化与质量管控,形成针对性解决策略,大幅降低失效风险。镀层脱落是常见问题,多因基材前处理不彻底导致。同远优化前处理流程,采用“超声波清洗+电解脱脂+活化”三步法,***基材表面油污、氧化层,确保基材表面粗糙度Ra≤0.2μm,再搭配预镀镍工艺,使镀层附着力提升至20N/cm以上,脱落率控制在0.1%以内。针对镀层真孔问题,公司从镀液入手,采用5μm精度的过滤系统实时过滤镀液杂质,同时控制镀液温度稳定在48±1℃,避免温度波动引发的真孔,真孔发生率降低至0.05%以下。镀层变色多因储存或使用环境潮湿、有硫化物导致。同远在镀金后增加钝化处理工序,在金层表面形成致密氧化膜,同时为客户提供真空包装方案,隔绝空气与湿气,使元器件在常温常湿环境下储存12个月无明显变色。此外,公司建立失效分析机制,对每起失效案例进行根源排查,持续优化工艺,为客户提供稳定可靠的镀金元器件。消费电子追求小型化与长寿命,电子元器件镀金在缩小元件体积的同时,延长设备使用周期。

前处理是电子元件镀金质量的基础,直接影响镀层附着力与均匀性。工艺需分三步推进:首先通过超声波脱脂(碱性脱脂剂,50-60℃,5-10min)处理基材表面油污、指纹,避免镀层局部剥离;其次用 5%-10% 硫酸溶液酸洗活化,去除铜、铝合金基材的氧化层,确保表面粗糙度 Ra≤0.2μm;面预镀 1-3μm 镍层,作为扩散屏障阻止基材金属离子向金层迁移,同时增强结合力。同远表面处理对前处理质量实行全检,通过金相显微镜抽检基材表面状态,对氧化层残留、粗糙度超标的工件立即返工,从源头避免后续镀层出现真孔、起皮等问题,使镀金层剥离强度稳定在 15N/cm 以上。电子元器件镀金在高温环境下仍能保持稳定的物理与化学特性,不会因高温出现氧化或性能衰减。云南氧化铝电子元器件镀金镍

能源设备如光伏逆变器需耐受户外环境,电子元器件镀金能抵御紫外线与湿度侵蚀,保障能源转换效率。福建氧化铝电子元器件镀金电镀线

电子元件镀金的常见失效模式与解决对策

电子元件镀金常见失效模式包括镀层氧化变色、脱落、接触电阻升高等,需针对性解决。氧化变色多因镀层厚度不足(<0.1μm)或镀后残留杂质,需增厚镀层至标准范围,优化多级纯水清洗流程;镀层脱落多源于前处理不彻底或过渡层厚度不足,需强化脱脂活化工艺,确保镍过渡层厚度≥1μm;接触电阻升高则可能是镀层纯度不足(含铜、铁杂质),需通过离子交换树脂过滤镀液,控制杂质总含量<0.1g/L。同远表面处理建立失效分析数据库,对每批次失效件进行 EDS 成分分析与金相切片检测,形成 “问题定位 - 工艺调整 - 效果验证” 闭环,将镀金件不良率控制在 0.1% 以下。 福建氧化铝电子元器件镀金电镀线

- 北京电感电子元器件镀金供应商 2025-12-31

- 江西陶瓷电子元器件镀金外协 2025-12-31

- 北京厚膜电子元器件镀金钯 2025-12-31

- 福建电容电子元器件镀金镀镍线 2025-12-31

- 福建氧化锆电子元器件镀金专业厂家 2025-12-31

- 湖南电阻电子元器件镀金加工 2025-12-31

- 重庆管壳电子元器件镀金供应商 2025-12-31

- 河北键合电子元器件镀金钯 2025-12-31

- 重庆基板电子元器件镀金供应商 2025-12-30

- 湖北片式电子元器件镀金贵金属 2025-12-30

- 江西光学电子元器件镀金镀镍线 2025-12-30

- 天津管壳电子元器件镀金供应商 2025-12-30

-

福建薄膜电子元器件镀金铑 2025-12-29 17:03:34电子元器件镀金:重心功能与性能优势 电子元器件镀金是提升产品可靠性的关键工艺,其重心价值源于金的独特理化特性。金具备极低的接触电阻(通常<5mΩ),能确保电流高效传输,避免信号在传输过程中出现衰减,尤其适配通讯、医疗等对信号稳定性要求极高的领域;同时金的化学惰性强,不易与空气、水汽发生反应,可有效抵...

-

云南陶瓷金属化电子元器件镀金电镀线 2025-12-29 16:03:49瓷片的性能是多因素共同作用的结果,除镀金层厚度外,陶瓷基材特性、镀金工艺细节、使用环境及后续加工等均会对其终性能产生明显影响,具体可从以下维度展开: 一、陶瓷基材本身的特性陶瓷基材的材质与微观结构是性能基础。氧化铝陶瓷(Al₂O₃)凭借高绝缘性(体积电阻率>10¹⁴Ω・cm),成为普通电子...

-

重庆薄膜电子元器件镀金钯 2025-12-29 18:04:08陶瓷片镀金的质量直接影响电子元件的性能与可靠性,因此需建立全流程质量控制体系,涵盖工艺参数管控与成品检测两大环节。在工艺环节,预处理阶段需严格控制喷砂粒度(通常为800-1200目),确保陶瓷表面粗糙度Ra在0.2-0.5微米,若粗糙度不足,会导致金层结合力下降,后期易出现脱落问题;化学镀镍过渡...

-

湖北陶瓷电子元器件镀金铑 2025-12-29 20:04:15电子元器件镀金工艺的历史演进 早在大规模集成电路尚未普及的时期,金就因其优良的导体特性在一些行业崭露头角。例如早期通信用继电器的触点,为在高湿度或多尘环境中保持长期稳定的低接触电阻,金作为电镀层开始被应用。随着计算机、通信设备、航空航天等高级技术领域的蓬勃发展,对电子元器件性能的要求不断攀升,镀金工...

-

北京金属五金表面处理加工工艺

2026-01-28 -

河源金属五金表面处理加工工艺

2026-01-28 -

五金表面处理方法有哪些

2026-01-28 -

湛江精密五金表面处理

2026-01-28 -

连云港金属五金表面处理技术

2026-01-28 -

云浮真空陶瓷金属化类型

2026-01-28 -

阳江精密五金表面处理应用

2026-01-28 -

金属表面处理剂配方手册

2026-01-28 -

阳江碳化钛陶瓷金属化种类

2026-01-27