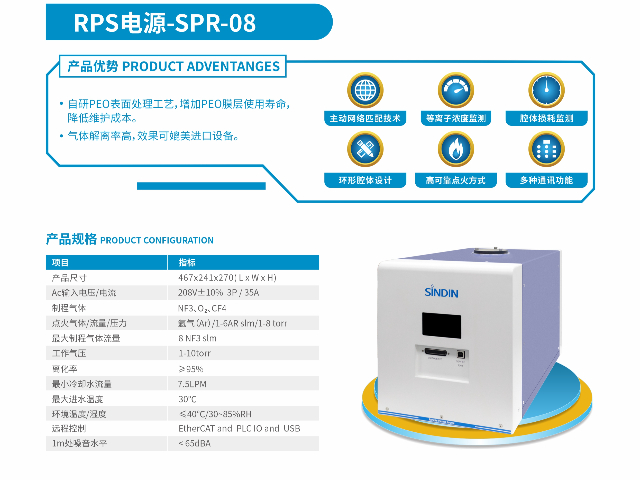

光伏产业中的薄膜沉积工艺(如硅基CVD)同样面临腔室污染问题。残留膜层会干扰沉积均匀性,影响太阳能电池的转换效率。RPS远程等离子源提供了一种高效的清洁解决方案,利用氧基或氟基自由基快速分解污染物,恢复腔室洁净状态。其远程设计避免了等离子体直接暴露于敏感涂层,确保了工艺安全。此外,RPS远程等离子源的高能效特性有助于降低整体能耗,符合绿色制造趋势。在大规模光伏生产中,采用RPS远程等离子源进行定期维护,可以明显 提升生产效率和产品可靠性。晟鼎RPS自研PEO表面处理工艺,增加PEO膜层使用寿命,降低维护成本。河南半导体RPS工厂直销

RPS远程等离子源是一款基于电感耦合等离子体技术的自成一体的原子发生器,它的功能是用于半导体设备工艺腔体原子级别的清洁,使用工艺气体三氟化氮(NF3)/O2,在交变电场和磁场作用下,原材料气体会被解离,从而释放出自由基,活性离子进入工艺室与工艺室上沉积的污染材料(SIO/SIN)或者残余气体(H2O、O2、H2、N2)等物质产生化学反应,聚合为高活性气态分子经过真空泵组抽出处理腔室,提高处理腔室内部洁净度;利用原子的高活性强氧化特性,达到清洗CVD或其他腔室后生产工艺的目的,为了避免不必要的污染和工作人员的强度和高风险的湿式清洗工作,提高生产效率。福建远程等离子源处理cvd腔室RPS型号Remote Plasma Source,RPS 通常被用于在真空环境中进行表面处理、材料改性、薄膜沉积等工艺。

RPS远程等离子源在半导体设备维护中的经济效益统计数据显示,采用RPS远程等离子源进行预防性维护,可将PECVD设备平均无故障时间延长至2000小时,维护成本降低40%。在刻蚀设备中,RPS远程等离子源将清洁周期从50批次延长至200批次,备件更换频率降低60%。某晶圆厂年度报告显示,各方面 采用RPS远程等离子源后,设备综合效率提升15%,年均节约维护费用超500万元。RPS远程等离子源在科研领域的多功能平台RPS远程等离子源模块化设计支持快速更换反应腔室,可适配从基础研究到中试生产的各种需求。通过配置多种气体入口和功率调节系统,功率调节范围覆盖100-5000W,适用基底尺寸从2英寸到300mm。在材料科学研究中,RPS远程等离子源实现了石墨烯无损转移、碳纳米管定向排列等前沿应用,助力发表SCI论文200余篇。

服务于航空航天和电动汽车的SiC/GaN功率模块,其散热能力直接决定了系统的输出功率和寿命。功率芯片与散热基板(如DBC)之间的界面热阻是散热路径上的关键瓶颈。RPS远程等离子源应用领域在此环节通过表面活化来优化界面质量。在焊接或烧结前,使用RPS对芯片背面和DBC基板表面进行清洗和活化,能彻底去除有机污染物和弱边界层,并大幅提高表面能。这使得液态焊料或银烧结膏在界面处能实现充分的润湿和铺展,形成致密、均匀且空洞率极低的连接层。一个高质量的连接界面能明显 降低热阻,确保功率器件产生的热量被快速导出,从而允许模块在更高的功率密度和更恶劣的温度环境下稳定运行,满足了车规级AEC-Q101和航空AS9100等严苛标准的要求。半导体和电子薄膜应用使用等离子体源产生低能离子和自由基。

RPS远程等离子源的维护与寿命延长效益:设备停机时间是制造业的主要成本来源之一。RPS远程等离子源通过定期清洁沉积腔室,减少颗粒污染引起的工艺漂移,从而延长维护周期。其高效的清洗能力缩短了清洁时间,提高了设备利用率。此外,RPS远程等离子源的模块化设计便于集成到现有系统中,无需大规模改造。用户报告显示,采用RPS远程等离子源后,平均维护间隔延长了30%以上,整体拥有成本明显 降低。这对于高产量生产线来说,意味着更高的投资回报率。远程等离子工作时,本身的镀膜工艺是不工作的,没有直接接触有机发光材料,就不会对有机发光材质造成损伤。广东远程等离子体源RPS原理

用于太空电子器件的抗辐射处理。河南半导体RPS工厂直销

远程等离子体源RPS反应原理:氧气作为工艺气体通入等离子发生腔后,会电离成氧离子,氧离子会与腔室里面的水分子、氧分子、氢分子、氮分子发生碰撞和产生化学反应。物理碰撞会让这些腔室原有的分子,电离成离子态,电离后氧离子和氢离子,氧离子和氮离子,氧离子和氧离子都会由于碰撞或者发生化学反应生成新的物质或者功能基团。新形成的物质或者功能基团,会更容易被真空系统抽走,从而达到降低原有腔室的残余气体含量。当然,氧等离子进入到腔室所发生的反应,比以上分析的状况会更复杂,但其机理是相类似的。河南半导体RPS工厂直销