- 品牌

- 安斯贝尔

- 型号

- 安斯贝尔

切削液在刀具与工件之间形成润滑膜,减少摩擦力。这不仅可以降低切削力,还能减少刀具磨损,保持刀具的锋利度,从而提高加工表面质量和尺寸精度。例如,在加工不锈钢等难加工材料时,使用润滑性较好的切削液可以明显降低表面粗糙度。切削液可以冲走切屑和杂质,防止切屑堆积在加工区域,避免划伤已加工表面。在精密加工中,清洁的切削液能够减少杂质对加工表面的划痕和磨损,从而提高表面质量。切削液的防锈功能可以保护工件和刀具免受腐蚀,确保加工过程的稳定性。这有助于延长刀具寿命,同时避免因腐蚀导致的加工精度下降。工业空调支持多语言操作界面切换。广东微乳化切削液销售厂家

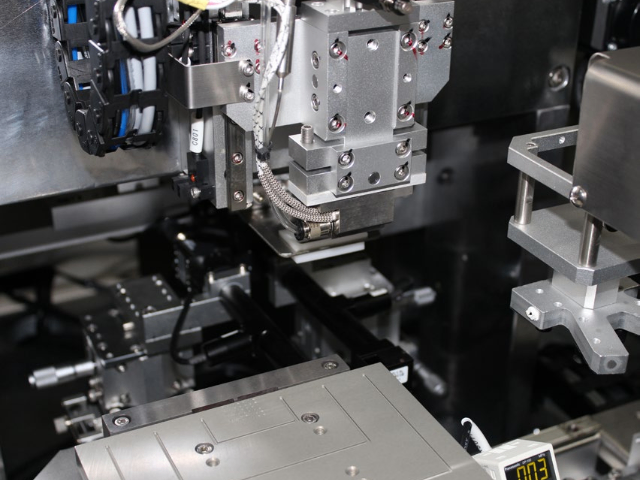

自动化加工应用场景:自动化加工包括数控加工中心、自动车床等,用于大批量生产。切削液作用:冷却:降低切削温度,防止工件和刀具因高温变形。润滑:减少刀具与工件之间的摩擦,延长刀具寿命。清洗:去除切屑,防止切屑堆积,避免刀具和工件表面划伤。防锈:保护工件和机床,防止生锈。切削液的选择建议车削和铣削:通常使用水溶性切削液(如乳化液或半合成切削液),因为冷却需求较高。钻削和深孔加工:推荐使用油溶性切削液(如极压切削油),因为润滑需求较高。磨削和精密加工:建议使用合成切削液或半合成切削液,因为这些切削液具有良好的冷却和润滑性能。难加工材料:推荐使用极压切削油或高性能合成切削液,因为这些切削液能够在高温高压下提供良好的润滑和冷却效果。四川微乳化切削液诚信合作宁波安斯贝尔切削液降低噪音污染,打造安静作业环境。

切削液废液的处理方法多种多样,主要包括物理处理、化学处理、生物处理、膜分离技术、低温蒸发技术以及循环再生利用等。以下是常见的处理方法及其特点:物理处理重力分离:通过静置使废液中的油和杂质自然分层,去除浮油和悬浮颗粒。这种方法成本低,但对乳化油的去除效果较差。气浮法:利用气体将废液中的油滴和悬浮颗粒带到水面,形成浮渣后去除。这种方法除油率高,但投资和运行成本较高。过滤法:通过滤网、滤芯等去除废液中的固体杂质和部分油类。常用于预处理。

燃烧法:将废液导入焚化炉焚烧,适用于高浓度COD废液,但会产生空气污染。MVR蒸发:利用机械蒸汽再压缩技术,通过高温使废液中的有机物分解并分离油水。选择合适方法的建议对于成分简单、含油量低的废液,可优先考虑物理处理和化学处理。对于成分复杂、含乳化油和难降解有机物的废液,膜分离技术和低温蒸发技术是较好的选择。对于有回用需求的企业,循环再生利用是经济且环保的方案。在处理切削液废液时,需根据废液的具体成分、处理要求和成本等因素综合考虑,选择适合的方法。耐高温切削液应对深孔加工,保障排屑冷却同步到位。

冷却性能优异:水性切削液以水为主要成分,具有良好的散热性能,能够迅速带走切削过程中产生的热量,降低工件和刀具的温度。润滑性能良好:通过添加润滑剂和极压剂,水性切削液能够在刀具与工件之间形成润滑膜,减少摩擦和磨损,延长刀具寿命。清洗性能强:水性切削液能够有效去除切削过程中产生的切屑和杂质,保持工件和机床的清洁。防锈性能出色:含有防锈剂,能够防止工件和机床在加工过程中和加工后的短时间内生锈。环保无污染:不含氯、亚硝酸盐等有害物质,对环境友好,符合现代环保要求。生物稳定性高:不易发臭、发粘,使用寿命长,减少了频繁更换切削液的成本。工业空调采用分体式设计灵活安装。辽宁微乳化切削液工厂

宁波安斯贝尔切削液提供稳定冷却润滑,保障金属加工高效进行。广东微乳化切削液销售厂家

无油污:金属表面必须完全去除油脂、润滑油、切削液等油污。油污会阻碍防锈剂与金属表面的接触,降低防锈效果。无锈迹:表面的锈迹需要彻底清洁。锈迹会破坏防锈剂形成的保护膜,导致防锈剂无法有效发挥作用。无灰尘和杂质:灰尘、砂粒、铁屑等杂质会影响防锈剂的均匀分布和附着力,降低防锈效果。无化学残留:确保金属表面没有残留的酸、碱或其他化学物质,这些物质可能会与防锈剂发生反应,影响其性能。(1)预清洗去除大颗粒杂质:使用压缩空气或软毛刷去除金属表面的灰尘、砂粒、铁屑等大颗粒杂质。去除油污:使用碱性清洗剂或使用除油剂,通过浸泡、喷淋或擦拭的方式去除金属表面的油污。浸泡时间通常为10-30分钟,具体时间根据油污程度而定。(2)化学清洗除锈处理:如果金属表面有锈迹,可以使用磷酸盐溶液或其他除锈剂进行化学除锈。磷酸盐溶液不仅可以去除锈迹,还能在金属表面形成一层保护膜。中和处理:使用除锈剂后,需要用清水冲洗金属表面,以去除残留的化学物质。如果使用的是酸性除锈剂,还应使用中和剂进行中和处理。广东微乳化切削液销售厂家

- 重庆全合成切削液共同合作 2025-12-02

- 甘肃铸铁切削液生产企业 2025-12-02

- 辽宁不锈钢切削液销售厂家 2025-12-02

- 广西切削液销售厂家 2025-12-02

- 福建铸铁切削液生产企业 2025-12-02

- 湖北磁铁切削液工厂 2025-12-02

- 山东磁铁切削液生产厂家 2025-12-02

- 河南铝合金切削液 2025-12-01

- 北京不锈钢切削液工厂 2025-12-01

- 山东全合成切削液厂家直销 2025-12-01

- 天津铝合金切削液 2025-12-01

- 江西半合成切削液生产企业 2025-12-01