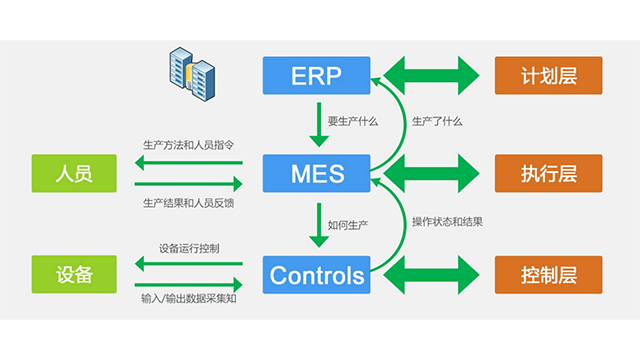

MES,全称为制造执行系统,是位于上层企业资源计划系统与底层工业控制系统之间,面向车间层的管理信息系统。它在整个制造企业的信息化架构中扮演着“承上启下”的关键角色。具体而言,MES从ERP系统接收生产计划,并将其转化为详细的、可操作的制造指令,下发给生产设备;同时,它实时采集车间底层设备、人员、物料、方法等各个环节的数据,进行处理与分析后,将车间的实时状态、进度、质量、消耗等信息反馈给ERP系统,为管理者提供决策支持。因此,MES有效地填补了计划层与控制层之间的信息鸿沟,是实现生产活动与管理信息无缝集成的“桥梁”。化工行业应用实现危险品生产合规监控。浙江生产MES追溯

自动化MES系统是一个强大的数据引擎,它将生产过程中产生的海量数据转化为有价值的洞察,驱动持续改善与绩效优化。系统能够自动计算和分析一系列关键绩效指标(KPI),如整体设备效率(OEE)、计划达成率、一次合格率(FPY)、平均故障间隔时间(MTBF)等。例如,通过对OEE的深度拆解,管理者可以清晰地看到设备的时间开动率、性能开动率和合格品率的具体损失在何处,从而有针对性地进行改善,是解决设备频繁短暂停机,还是优化换模流程,或是提升操作技能。这些基于数据的分析,避免了传统管理中凭经验、拍脑袋的决策模式。MES提供的不仅是结果性数据,更是过程性数据,它帮助企业管理层从宏观和微观两个层面理解生产效能,识别瓶颈,优化工艺流程,并为企业长期的战略投资和智能化升级提供坚实的数据依据。浙江生产MES追溯主要功能涵盖生产调度、质量管理、设备监控与数据采集等模块。

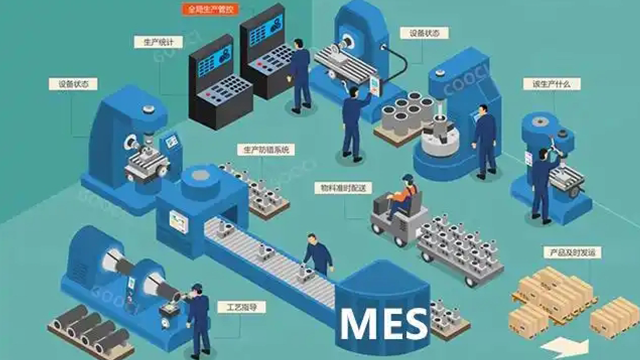

一个功能完整的MES系统通常包含多个**模块,共同协作以管理车间的方方面面。资源分配与状态管理:负责跟踪和管理设备、工具、人员等资源的状态,确保其可用于生产。生产调度管理:基于订单和计划,优化排序,制定详细的作业计划。数据采集:自动或手动收集生产过程中的各种数据,如工时、数量、设备参数等。过程管理:监控生产过程的进行,提供指导指令,并管理生产配方。质量管理:对生产过程中的质量数据进行实时分析,及时发现并处理偏差,确保产品符合规格。绩效分析:通过对比计划与实绩,提供包括设备综合效率、产出、一次合格率等在内的关键绩效指标报告。这些模块共同构成了一个闭环的生产管理体系。

MES系统不仅*是被动地记录信息,更具备主动指挥与控制生产过程的强大能力,这一特点使其成为车间运行的“大脑”。其特点体现在,它能够将ERP的宏观生产计划分解为详细的、可执行的工单,并精细下达到每条生产线、每台设备乃至每个操作工位。更重要的是,MES具备动态调度的特点,能够根据实时反馈的生产进度、设备突发故障、紧急插单或物料短缺等情况,自动或辅助人工进行生产排序的调整。这一特点带来的**优势是***提升生产的柔性与效率。它使生产线能够灵活应对多变的市场需求与内部异常,确保生产资源(设备、人力)始终处于高效利用状态,比较大限度地减少停机等待时间,从而保证订单能够按时、高效地交付,在激烈的市场竞争中赢得先机。

制造执行系统(MES)是位于上层企业资源规划(ERP)系统与底层过程控制系统(PCS)之间的、面向车间层的管理信息系统。其**定位在于充当整个制造企业的“***系统”,承担着承上启下的关键角色。具体而言,“承上”是指MES会从ERP系统接收宏观的生产计划指令,例如“在下个月五号前完成五千台某型号笔记本电脑的组装”;“启下”则是将这个宏观计划分解为可执行的、精细化的工序指令,并下达到具体的生产线、设备或工位,指导其进行生产。而**为**的“控中”,则体现在它对整个生产现场“人、机、料、法、环”等要素的实时监控、数据采集、过程管理和优化调度。国际自动化学会(ISA)制定的ISA-95标准,为MES与上层业务系统之间的信息交互建立了**的框架和通用模型,极大地促进了不同系统间的集成与数据流通,确立了MES在制造信息架构中不可或缺的支柱地位。它填补了计划层与控制层之间的“信息鸿沟”,使得管理者的决策能够精细地传导至生产**,同时将**的真实状况实时反馈给管理者,从而实现制造过程的透明化与精细管控。主要功能实时监控,通过设备联网(IoT)采集生产数据(产量、质量、设备状态等)。如何挑选MES

优化食品加工行业原料供应与生产计划匹配。浙江生产MES追溯

尽管MES效益***,但其成功实施仍面临诸多挑战,包括前期投资巨大、与现有老旧系统和设备集成的复杂性、业务流程重组带来的阻力以及需要专业人才进行运维等。因此,企业需要清晰的战略规划和分步实施的路线图。展望未来,MES正朝着云化、微服务化发展,以降低部署成本和提升系统弹性;低代码/无代码平台让业务人员也能参与应用开发,提升灵活性;同时,与AI的深度结合将催生更多高级分析应用,而移动化和增强现实技术的集成,也将为车间操作人员提供更直观、便捷的交互体验。浙江生产MES追溯